- Firmenprofil

- Als führender Hersteller und Systemlieferant bietet HOMMEL ETAMIC ein breites Portfolio an Mess- und Prüftechnik für industrielle Fertigungsprozesse. Es umfasst hochpräzise Technologien für die pneumatische, taktile oder optische Messung und Prüfung von Rauheit, Kontur, Form und Dimensionen sowie die optische Inspektion von Oberflächen.

Optische Oberflächeninspektion

Zuverlässige und automatisierte Prüfung von technischen Oberflächen. Optische Oberflächeninspektion und Profilmessung zur Erkennung kleinster Fehlstellen.

Unsere Lösungen bieten Ihnen vielfältige Anwendungsmöglichkeiten für die optische Oberflächeninspektion und Profilmessung zum sicheren Erkennen von Oberflächendefekten und -strukturen.

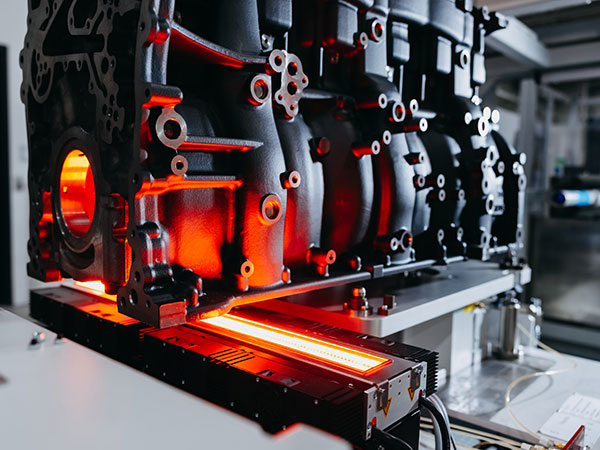

Die optische Oberflächeninspektion von HOMMEL ETAMIC bietet Ihnen eine 100-Prozent-Qualitätskontrolle technischer Oberflächen für die Produktion von Werkstücken in gleichbleibend hoher Güte. Das Verfahren ist bedienerunabhängig und zuverlässig. Die hochauflösenden Kamerasysteme inspizieren Ihre Werkstücke genau und erkennen kleinste Fehlerstellen. Aufgrund der hohen Prüfrate erfolgt die Inspektion linienintegriert und taktzeitgerecht. Dadurch sparen Sie Kosten in der Produktion.

Damit das System Ihren Anforderungen bestens entspricht, bieten wir verschiedene Ausführungen mit individuell zusammengestellten Sensoren für die Bohrungsinspektion und Planflächenprüfung an – angepasst an Ihre Anforderungen. Die Maschine kann entweder offline manuell beladen werden oder ist als automatisierte Inline-Version erhältlich. Für höchste Flexibilität sorgt die robotergestützte Variante. Dank unserer Multisensorikanlagen lösen Sie auch komplexe Prüfaufgaben problemlos – wie die Kontrolle aller Außen- und Innenflächen von Motorblöcken.

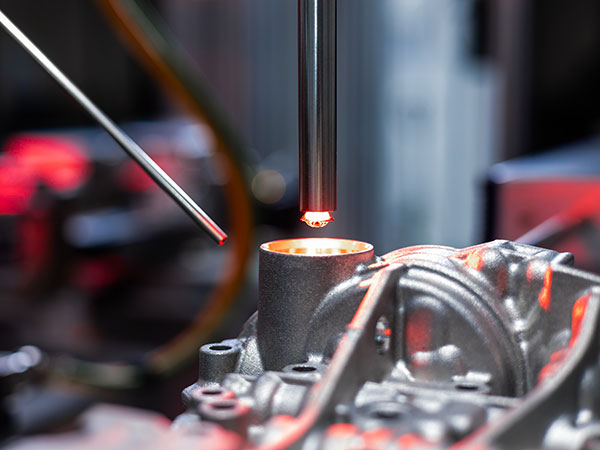

Optische Bohrungsinspektion

-

Die Visionline B-Sensoren sind speziell für Bohrungsinnenflächen geeignet. Sie überzeugen durch ihre 360°-Rundumblickoptik. Bei diesem automatischen Verfahren scannt ein CMOS-Sensor die Innenfläche der Bohrung lückenlos und liefert hochaufgelöste und kontrastreiche Bilder. So erkennen Sie Oberflächenfehler wie Lunker, Porosität und Kratzer schon während der Fertigung. Mit der Evovis Vision-Software werten Ihre Mitarbeiter die Bilder einfach und intuitiv aus.

Durch innovative Kamera- und Beleuchtungstechnik, einer adaptiven, dynamischen Maskierung und einer hohen Auflösung ist eine automatisierte 100-Prozent-Prüfung von Bohrungen in Linientaktzeit im verketteten Einbau einer Fertigungslinie möglich. Die Systeme erlauben eine schnelle Inspektion der kompletten Bohrungsinnenflächen sowie die Klassifizierung von Defektstellen.

Sensoren

- Visionline B5 für Bohrungen ab 5 mm

- Visionline B20 für Bohrungen ab 14 mm

- Visionline B100 für Bohrungen ab 68 mm

Optische Inspektion von ebenen Oberflächen

-

Die Visionline F-Sensoren sind speziell für die automatische Prüfung von ebenen Flächen konzipiert. Dank der Fly-Over-Technologie erfolgt die Bildaufnahme in der Bewegung zur richtigen Taktzeit und sorgt so für kürzeste Prüfzeiten. Dank ihrer hohen Geschwindigkeit werden sie daher für die 100 %-Kontrolle von technischen Oberflächen eingesetzt.

Der Planflächensensor wird über das Werkstück bewegt und erzeugt ein kontrastreiches Bild der bearbeiteten Oberfläche. Die innovative Bildaufnahmetechnik ermittelt eine Topografie der Oberfläche, die es ermöglicht, echte Oberflächenfehler und Verunreinigungen prozesssicher zu erkennen.

- Sensoren Visionline F100S, Abtastbreite 100 mm

- Visionline F200S, Abtastbreite 200 mm

- Visionline F400S, Abtastbreite 400 mm

Standalone-Systeme für die optische Bohrungsinspektion - Visionline V200 series

-

Die Systeme für die optische Bohrungsinspektion der Visionline V200-Serie liefern sichere und reproduzierbare Prüfergebnisse ohne Bedienereinfluss. Dank der kompakten Bauweise mit robuster Ausführung eignen sie sich für die Offline-Inspektion von Bohrungsflächen im Fertigungsbereich. Ausgestattet mit einem B5- oder B20-Sensor liefern die Systeme hochaufgelöste, unverzerrte Bilder von Bohrungsflächen und erkennen typische Oberflächenfehler wie Lunker, Poren, Kratzer oder Vertiefungen. Optionale X- und Y-Achsen sorgen für eine präzise Werkstückpositionierung und automatisierte Prüfläufe.

Vorteile- Verschleißfrei und zuverlässig durch optische Prüfung

- Schnelle Inspektion mit kurzen Zyklen

- Einfaches Umrüsten des Systems bei Werkstückwechsel

- Sicherheit bei Fehlstellungen des Werkstücks durch Kollisionsschutz

- Reduzierung von Pseudofehlern und nicht erkannter Defekte (Schlupf)

Rauheits- und Konturenmesstechnik

-

Waveline-Messsysteme bieten Ihnen zahlreiche Auswertemöglichkeiten im Bereich der mobilen und stationären Oberflächenmessung.

Breites Spektrum an Oberflächenmessgeräten

Unser Produktprogramm umfasst mobile Rauheitsmessgeräte, stationäre Messplätze für die manuelle oder automatisierte Messung von Rauheit, Kontur, Topografie oder Drall sowie kombinierte Systeme für die Rauheits- und Konturenmessung. Selbstverständlich erhalten Sie von uns auch Messplätze, die ganz speziell auf Ihre Aufgabenstellung abgestimmt sind.

Unsere Messgeräte arbeiten hochpräzise und zuverlässig nach den aktuellen Normen. Sie sind einfach zu bedienen und eignen sich optimal für den täglichen Einsatz in der Fertigung und im Messraum.

Waveline-Lösungen sind das Ergebnis unserer jahrelanger Erfahrung und unseres umfassenden Know-hows und lassen sich je nach Anforderung für unterschiedliche Messaufgaben konfigurieren.

Mobile Systeme

-

Ob in der Werkstatt, in der Fertigungslinie oder im Labor, unsere mobilen Oberflächenmessgeräte sind der ideale Partner für zuverlässige und präzise Messungen. Mit ihrem funktionalen Design liegen die Geräte sicher in der Hand und positionsgenau auf dem Werkstück.

Mit einer großen Auswahl an Tastern und einem großen Zubehörprogramm meistern sie unterschiedlichste Messaufgaben mit Leichtigkeit. Dabei stehen sie in puncto Genauigkeit stationären Messsystemen in nichts nach.

Vorteile:

- Hochpräzise: Exakt und zuverlässig Oberflächen messen

- Vielfältig: Mobile Messgeräte für unterschiedliche Messaufgaben

- Normgerecht: Entsprechen den Vorgaben nationaler und internationaler Normen

- Einfach zu bedienen: Moderne Technologie und benutzerfreundliche Software funktionieren intuitiv

Waveline W5 | Leicht, klein und mit langlebigem Akku

-

Das Messgerät Waveline W10 eignet sich optimal, um Rauheit mobil zu messen. Damit überwachen Sie die Oberflächenqualität Ihrer Werkstücke direkt in der Fertigung. Das handliche Messsystem verfügt über umfangreiche Funktionen. Es arbeitet sowohl in der Querabtastung als auch über Kopf sowie vertikal zuverlässig und präzise. Das integrierte Raunormal dient zur schnellen Überprüfung des Geräts und sichert so konstant hohe Messgenauigkeiten.

Systemmerkmale Waveline W10

In das W10 ist ein Thermodrucker integriert. Dieser ermöglicht es, die Messergebnisse sofort zu dokumentieren. Toleranzbewertungen, Profile, Abottkurven und Statistiken drucken Sie direkt aus. Das Messgerät bietet Ihnen sieben verschiedene Programme sowie die Option, das Gerät zu prüfen. Alle Funktionen lassen sich über den farbigen, modernen Touchscreen benutzerfreundlich bedienen. Dafür benötigen Sie keine aufwendigen Schulungen – Sie sparen Zeit und Ressourcen.

Optional erweitern Sie das Messsystem mit der Auswertesoftware Evovis Mobile. Diese wurde speziell für mobile Messgeräte entwickelt, ist PC-basiert und erweitert die Funktionen der Rauheitsmessung erheblich. Sie funktioniert im Online- sowie Offline-Modus und unterstützt Sie bei der Auswahl der Messbedingungen. Außerdem speichert sie Ihre Druckprotokolle automatisch.- Hochpräzise: Alle gängigen Rauheitskenngrößen exakt messbar

- Normgerecht: Erfüllt die Vorgaben der internationalen Normen

- Vielseitig Rauheit messen: Ermöglicht Querabtastung sowie Messungen über Kopf oder vertikal

- Schwenken des Tasters um 90°: Für Messungen auf tief liegenden Flächen, in Nuten, in Einstichen oder zwischen Bunden

- Praktisch: Kabellose Datenübertragung über Bluetooth®-Schnittstelle; integrierte Ladeschale für Vorschub LV17

- Einfach zu bedienen: Den großen, farbigen Touchscreen benutzen Sie intuitiv

- Eindeutig: Ergebnisanzeige mit Toleranzbewertung, Oberflächenprofile

- Sofortige Überprüfung des Geräts: Integriertes Raunormal

- Optionale Software: Evovis Mobile für direkte Steuerung im Online-Modus oder weitere Verarbeitung der Messdaten im Offline-Modus

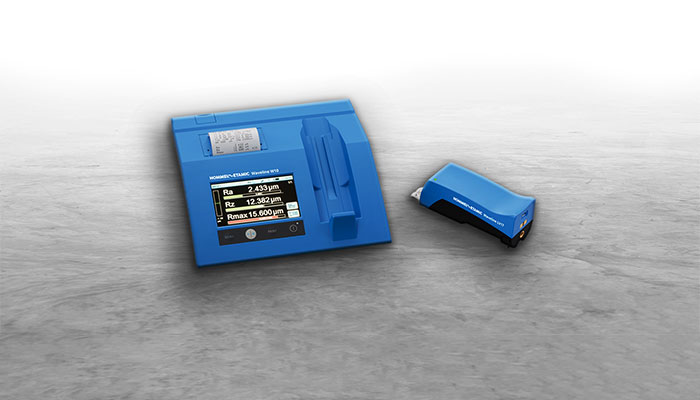

Waveline W10 | Mobiles Rauheitsmessgerät mit integriertem Drucker

-

Das Messgerät Waveline W10 eignet sich optimal, um Rauheit mobil zu messen. Damit überwachen Sie die Oberflächenqualität Ihrer Werkstücke direkt in der Fertigung. Das handliche Messsystem verfügt über umfangreiche Funktionen. Es arbeitet sowohl in der Querabtastung als auch über Kopf sowie vertikal zuverlässig und präzise. Das integrierte Raunormal dient zur schnellen Überprüfung des Geräts und sichert so konstant hohe Messgenauigkeiten.

Systemmerkmale Waveline W10

In das W10 ist ein Thermodrucker integriert. Dieser ermöglicht es, die Messergebnisse sofort zu dokumentieren. Toleranzbewertungen, Profile, Abottkurven und Statistiken drucken Sie direkt aus. Das Messgerät bietet Ihnen sieben verschiedene Programme sowie die Option, das Gerät zu prüfen. Alle Funktionen lassen sich über den farbigen, modernen Touchscreen benutzerfreundlich bedienen. Dafür benötigen Sie keine aufwendigen Schulungen – Sie sparen Zeit und Ressourcen.

Optional erweitern Sie das Messsystem mit der Auswertesoftware Evovis Mobile. Diese wurde speziell für mobile Messgeräte entwickelt, ist PC-basiert und erweitert die Funktionen der Rauheitsmessung erheblich. Sie funktioniert im Online- sowie Offline-Modus und unterstützt Sie bei der Auswahl der Messbedingungen. Außerdem speichert sie Ihre Druckprotokolle automatisch.- Hochpräzise: Alle gängigen Rauheitskenngrößen exakt messbar

- Normgerecht: Erfüllt die Vorgaben der internationalen Normen

- Vielseitig Rauheit messen: Ermöglicht Querabtastung sowie Messungen über Kopf oder vertikal

- Schwenken des Tasters um 90°: Für Messungen auf tief liegenden Flächen, in Nuten, in Einstichen oder zwischen Bunden

- Praktisch: Kabellose Datenübertragung über Bluetooth®-Schnittstelle; integrierte Ladeschale für Vorschub LV17

- Einfach zu bedienen: Den großen, farbigen Touchscreen benutzen Sie intuitiv

- Eindeutig: Ergebnisanzeige mit Toleranzbewertung, Oberflächenprofile

- Sofortige Überprüfung des Geräts: Integriertes Raunormal

- Optionale Software: Evovis Mobile für direkte Steuerung im Online-Modus oder weitere Verarbeitung der Messdaten im Offline-Modus

Waveline W15 | Mobile Rauheitsmessung mit professioneller Auswertung

-

Mit dem kompakten Waveline W15-Set messen Sie die Oberflächenrauheit flexibel am gewünschten Einsatzort. Der handliche Vorschub liegt dank des integrierten Auflageprismas sicher auf dem Werkstück und sorgt für präzise Messungen.

Über die ausziehbaren Stativbeine und eine 3-Punkt-Auflage am Vorschub erfolgt eine einfache Anpassung an die gewünschte Messposition, sowohl in horizontaler als auch vertikaler Ausrichtung. Für Messungen auf tief liegenden Flächen, in Nuten, in Einstichen oder zwischen Bunden kann der Taster außerdem ganz ohne Umrüsten um 90° geschwenkt werden. Mit einem großen Sortiment an Gleitkufentastern ist das Waveline W15-Set bereit für alle gängigen Aufgaben der Rauheitsmessung. Optional kann das System einfach zu einem kompakten Messplatz für Fertigung oder Messraum erweitert werden.

Messung und Auswertung erfolgen über die PC-gesteuerte Software Evovis Mobile Standard. Für eine bedienerfreundliche Auswertung sorgen die übersichtliche Darstellung der Messergebnisse, der Export von Kenngrößen und Profilen, optionale Statistikschnittstellen sowie verschiedene Ausdruck- und Speicheroptionen.

Systemmerkmale Waveline W15-Set- Praktisch: Handlicher Vorschub mit integriertem Startknopf zur Einhandbedienung

- Kabellos: Datenübertragung über Bluetooth®-Schnittstelle

- Hochpräzise: Alle gängigen Rauheitskenngrößen exakt messbar

- Normgerecht: Erfüllt die Vorgaben nationaler und internationaler Normen, inklusive DIN EN ISO 21920

- Vielseitig: Messen in allen Positionen und Lagen, auch nach oben, vertikal oder in Querabtastung

- Professionelle Auswertung: Mess- und Auswertesoftware Evovis Mobile Standard

Waveline W40 | Flexible Oberflächenmessung mit Freitastsystem

-

Das Waveline W40-Set bietet mit seinem handlichen Vorschub Waveline Xmove 20 flexible Möglichkeiten für die Messung aller gängigen Rauheits-, Welligkeits- und Profilkenngrößen. Dabei ist die Bedienung dank der integrierten Starttaste und der motorischen Tasterabsenkung für eine automatische Positionierung des Tasters einfach und intuitiv.

Messungen in allen Positionen und Lagen – mit dafür vorgesehenen Tastern auch überkopf – meistert der Vorschub mit Leichtigkeit. Er kann sowohl optional in einem kompakten Messplatz eingesetzt als auch direkt zur Messung auf ein großes Werkstück aufgelegt werden.

Messung und Auswertung erfolgen über die PC-gesteuerte Software Evovis Mobile Standard. Für eine bedienerfreundliche Auswertung sorgen die übersichtliche Darstellung der Messergebnisse, der Export von Kenngrößen und Profilen, optionale Statistikschnittstellen sowie verschiedene Ausdruck- und Speicheroptionen.

Systemmerkmale Waveline W40-Set- Praktisch: Handlicher Vorschub mit integriertem Startknopf zur Einhandbedienung

- Hochpräzise: Alle gängigen Rauheits-, Welligkeits- und Profilkenngrößen exakt messbar

- Normgerecht: Erfüllt die Vorgaben nationaler und internationaler Normen, inklusive der neuen Normenreihe DIN EN ISO 21920

- Vielseitig: Messen in allen Positionen und Lagen, auch nach oben (abhängig vom Taster)

- Umfassend: Unterstützt eine große Auswahl an Bezugsebenen- und Gleitkufentastern

- Automatisch: Motorische Höhenverstellung für automatische Positionierung und Abhebung des Tasters

- Professionelle Auswertung: Mess- und Auswertesoftware Evovis Mobile Standard

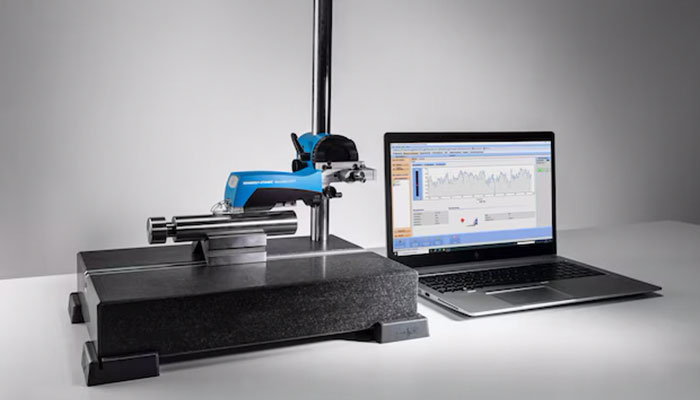

Stationäre Systeme

-

Alle Messplatzkonfigurationen sind modular konzipiert und können daher später problemlos erweitert werden. Mit den Systemen messen Sie Oberflächen genau so, wie es zu Ihrer individuellen Infrastruktur und Ihren spezifischen Messaufgaben passt.

Dabei sind die Messsysteme einfach zu bedienen und verfügen dank der Mess- und Auswertesoftware Evovis über vielfältige Analysemöglichkeiten.

Leicht wechselbare Tastsysteme und Tastarme für die Rauheits- und Konturenmessung sorgen für flexible Anwendung bei wechselnden Messaufgaben. Je nach Systemausführung können optional auch weitere Auswertungen vorgenommen werden, wie zum Beispiel eine 3D-Topografie- oder Drallmessung.

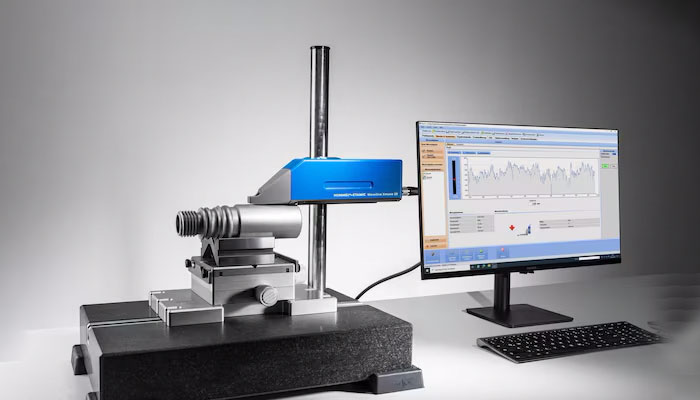

Waveline W600: Kompakte Messsysteme mit einfacher Bedienung

-

Waveline W600-Rauheits- und Konturmesssysteme sind einfach zu bedienen und mit manueller Höhenverstellung, vielfältigen Montagemöglichkeiten und hoher Messqualität der ideale Begleiter für Messungen in Fertigungsnähe.

Systemmerkmale Waveline W600- Einfach zu bedienen

- Hohe Messqualität dank stabiler Mechanik

- Einzigartiges Vorschubkonzept für eine optimale Zugänglichkeit der Messstellen

- Moderne Tastsysteme mit hoher Auflösung

- Tastsysteme für die Rauheits- oder die Konturmessung

- Quick-Change-Adapter für einen schnellen Wechsel des Tastsystems mit minimaler Rüstzeit durch automatische Tastererkennung

- Ausgereifte Tastarmtechnologie

- Tastarme mit Magnethalterung für einen schnellen und einfachen Tastarmwechsel

- Alle Konturtastarme mit RFID-Chip für eine einfache Kalibrierung und automatische Konfiguration

- Messstellen frei zugänglich dank innovativem Vorschubsystem

- Spätere Erweiterung des Messsystems möglich

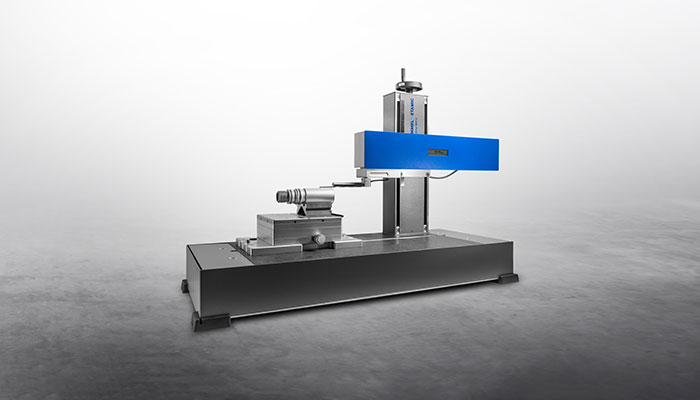

Waveline W800: Modulares Systemkonzept für ein Höchtsmaß an Flexibilität

-

Die Messgeräte der Waveline W800-Serie wurden für Aufgaben der professionellen Rauheits- und Konturenmessung im Umfeld industrieller Fertigungsprozesse entwickelt.

Modernste Technologie in Kombination mit einer einfachen Bedienbarkeit sorgen für ein hohes Maß an Sicherheit bei der Konzeption von Prüfprozessen unterschiedlichster Art. Ganz automatisch erkennt das System die intelligenten Tastarme und stellt die dafür optimalen Messbedingungen ein.

Fehlbedienungen und Falschmessungen sind so praktisch ausgeschlossen. Das Ergebnis sind absolut zuverlässige Messergebnisse in kürzester Zeit: die Grundlagen einer effizienten und zukunftsorientierten Qualitätssicherung.

W800-Messsysteme eignen sich insbesondere für manuelle oder halbautomatische Messabläufe für wechselnde Werkstücke und Messaufgaben.

Systemmerkmale Waveline W800- Einfach bedienbares Messsystem

- Moderne Tastsysteme mit hoher Auflösung

- Hohe Messqualität dank stabiler Mechanik

- Ausgereifte Tastarmtechnologie

- Einzigartiges Vorschubkonzept für eine optimale Zugänglichkeit der Messstellen

- Tastarme mit Magnethalterung für einen schnellen und einfachen Tastarmwechsel

- Alle Konturtastarme mit RFID-Chip für vereinfachte Kalibrierung und automatische Konfiguration

- Quick-Change-Adapter für einen schnellen Wechsel des Tastsystems mit minimaler Rüstzeit und automatischer Konfigurationsfunktion

- Die Vorschubbewegung des Tastsystems erfolgt über das Vorschubgehäuse, so dass sich der Tastarm immer vor dem Vorschub befindet

- Bedienpult zur komfortablen, direkten Bedienung der wichtigsten Mess- und Steuerfunktionen sowie Not-Stopp-Funktion mit Wiederanlauf an unterbrochener Achsposition

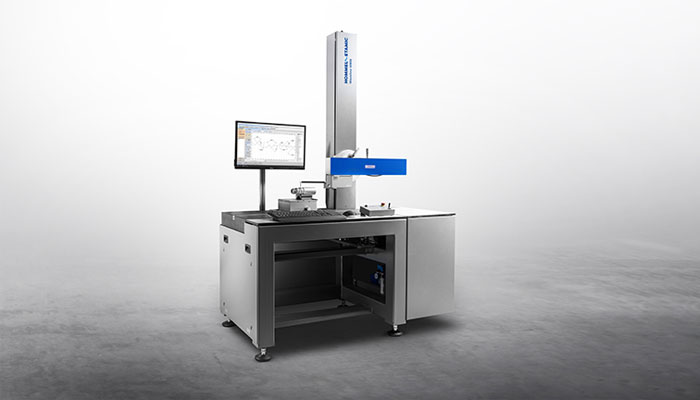

Waveline W900: Schnelle Messachsen für maximale Präzision und Performance

-

Die W900-Serie wurde für Messeaufgaben in Hochleistungsbereichen entwickelt, z.B. im Umfeld automatisierter Prozessketten. Sie verfügt über zwei Schnittstellen zur Ankopplung der Tastsysteme sowie optional weiteren Achsen zur Automatisierung von Messabläufen. Die Anordnung der Tastsyteme und das innovative Vorschubkonzept gewährleisten einen optimalen Zugang zu den Messstellen.

W900-Messsysteme finden ihren Einsatz insbesondere im Umfeld automatisierter Messabläufe für besonders schnelle und präzise Ergebnisse. Mit ihren Messachsen garantieren sie kurze Messzyklen bei komplexen Messaufgaben und erfüllen somit höchste Ansprüche an die Messtechnik. Der hochpräzise Vorschub liefert in Verbindung mit dem Nanoscan-Tastsystem zur kombinierten Rauheits- und Konturmessung exzellente Messgenauigkeit.

Systemmerkmale Waveline W900- Innovative Gesamtlösung mit schneller Messtechnik

- Hochflexibles, dynamisches Messen

- Exzellente Messgenauigkeit in Verbindung mit dem Nanoscan-Tastsystem

- Umfangreiche Automatisierungsmöglichkeiten für CNC-gesteuerte Messabläufe

- Dualer Betrieb von zwei Tastsystemen mit zusätzlicher Aufnahme eines Rauheitstastsystems an der Frontseite des Vorschubs; auch geeignet für optionales Drehmodul

- Optionale, motorische Kippeinrichtung für präzise Einstellung des Kippwinkels und automatische Ausrichtung der Tast- zur Werkstückebene

- Messende Z-Säule mit Linearmaßstab mit einer Auflösung von 0,1 µm zur Messung vertikaler Abstände außerhalb des Z-Messbereichs des Tasters; erfordert Tastarm mit Doppeltastspitze

- Zusätzliche, motorische Y-Achse bzw. X-Y-Achsenkombination für automatische Zenitsuche, Topografiemessung und Werkstückpositionierung

- Optionale Rotationsachse für die Rauheitsmessung an zylindrischen Werkstücken in Umfangs- und Axialrichtung

- Kürzeste Messzyklen

- Höchste Genauigkeit

- Maximale Flexibilität

- QCA Quick Change Adapter

Automatisierungslösungen

-

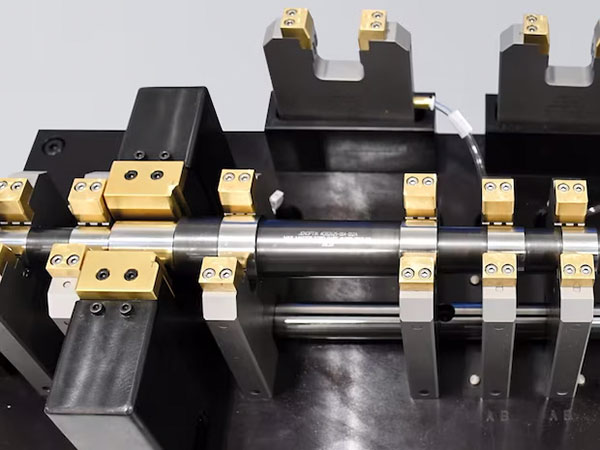

Individuell konzipierte, automatisierte Rauheits- und Konturmessplätze

Automatisierte Lösungen bieten CNC-gesteuerte Rauheits- und Konturmessung. Dabei werden die Messplätze Waveline W800 und W900 um zusätzliche Achsen und/oder Handlingsysteme erweitert – perfekt abgestimmt auf die jeweilige Messanforderung. Außerdem konzipieren wir Messplätze, die individuell auf Ihre Bedürfnisse zugeschnitten sind und auch große, schwere Werkstücke messen können.

Optionale CNC-Achsen

-

Vollautomatische Messplätze bieten zuverlässige, bedienerunabhängige Messabläufe sowohl bei der Stichprobenmessung als auch bei der 100-Prozent-Kontrolle komplexer Bauteile. Sie werden werkstückspezifisch mit CNC-Achsen und Vorrichtungen konfiguriert. So führen die Systeme komplexe Messaufgaben an den jeweiligen Werkstücken vollautomatisch durch.

Systemmerkmale- Automatisierte Oberflächenmessungen für werkstückspezifische Anwendungen

- Unabhängige, simultan arbeitende CNC-Achsen

- Individuelle Vorrichtungen, optional mit automatischer Identifikation des Werkstücks

- Hohe Zuverlässigkeit durch ausgereifte Technologie

- Einfache Messprogrammerstellung für vollautomatisierte Abläufe über Evovis-Software

- Übergabe der Messergebnisse zur Weiterverarbeitung an Statistikprogramme wie qs-STAT®

Optionale Handlingsysteme

-

Vollautomatisierte Messplätze bieten zuverlässige, bedienerunabhängige Messabläufe sowohl bei der Stichprobenmessung als auch bei der 100-Prozent-Kontrolle komplexer Bauteile. Mithilfe von Handlingsystemen, die an den Messplatz adaptiert sind, werden nicht nur Bauteile bewegt, sondern auch Tastarme entsprechend der Messaufgabe und des Messprogramms ausgetauscht.

Systemmerkmale- Vollautomatische Messung von Rauheit und Kontur in einem Ablauf

- Abarbeiten von Teilemagazinen ohne Bedienereingriff

- Vollautomatischer Tastarmwechsel und Tastarmerkennung

- Positionierung der Bauteile für die optimale Erreichbarkeit der Messstelle

- Schnittstellen zu unterschiedlichen Mess- und Handlingsystemen

Halbautomatische Messplätze Waveslide

-

Waveslide-Messplätze werden individuell auf spezifische Messaufgaben zugeschnitten. Sie beruhen auf bewährten Systemkomponenten und bieten zuverlässige, halbautomatische Messungen in der Fertigungsumgebung. Die Messsysteme sind äußerst robust und arbeiten mit höchster Präzision. Über geführte Luftschlitten wird das Werkstück manuell positioniert, die Ausführung des Messvorgangs erfolgt automatisiert.

Systemmerkmale- Manuelle, einfache Positionierung des Werkstücks (alternativ der Messsäule) über Luftschlitten

- Geführte X-Y-Positionierung über Luftschlitten mit zusätzlicher Feineinstellung

- Für große und schwere Werkstücke geeignet

- Flexibler Einsatz für Rauheits- und Konturmessaufgaben

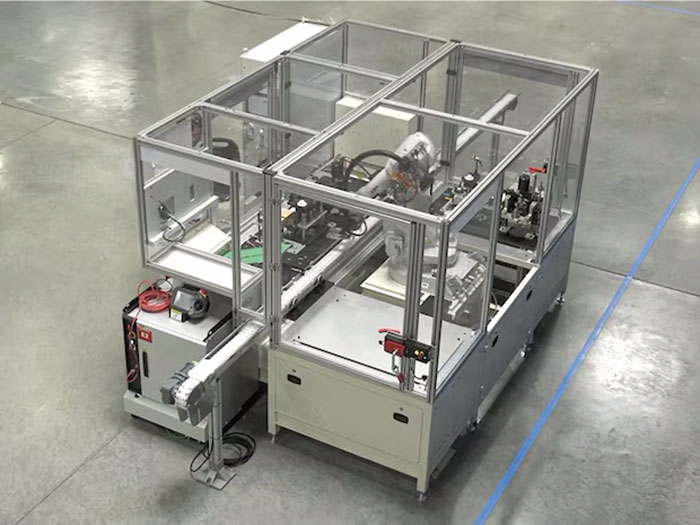

Vollautomatische Messplätze Wavemove

-

Wavemove-Messplätze bieten individuelle, CNC-gesteuerte, vollautomatische Rauheits- und Konturmessung direkt an der Fertigungslinie. Sie basieren auf der W800/W900-Plattform und werden werkstückspezifisch mit bis zu acht voneinander unabhängigen CNC-Achsen und Werkstückfixierungen erweitert. Das gewährleistet die präzise Messung aller erforderlichen Merkmale – ganz ohne Bedienereinfluss und voll automatisiert.

Systemmerkmale- Automatisierte Oberflächenmessungen für werkstückspezifische Anwendungen

- Fertigungstaugliche, robuste Messplätze

- Übergabe der Messergebnisse an Programme wie die Statistiksoftware qs-STAT®

- Flexibles Systemkonzept für zahlreiche Anwendungen

- Einfache Messprogrammerstellung

- Unabhängige, simultan arbeitende CNC-Achsen

- Individuelle Werkstückträger, optional mit automatischer Identifikation des Werkstücks

- Umfangreiche Sicherheitseinrichtungen

- Auch für große und schwere Werkstücke geeignet

Form- Lagemesstechnick

-

Hochwertige Messgeräte für die Messung von Form- und Lagetoleranzen

Formmessgeräte von Sie erhalten von uns Lösungen für unterschiedlichste Aufgaben in der Formmessung – vom voll automatisch ablaufenden CNC-Messplatz für alle Form- und Lagetoleranzen über kombinierte Form- und Rauheitsmesssysteme bis hin zu Lösungen für spezielle Kurbel- und Nockenwellenmessungen.

Formline-Lösungen erzielen auch in produktionsnaher Umgebung eine hohe Messgenauigkeit. Dabei sind sie dank anwenderfreundlicher Software einfach zu bedienen und lassen sich mit einem breiten Spektrum an Zubehör an zahlreiche Messaufgaben anpassen.

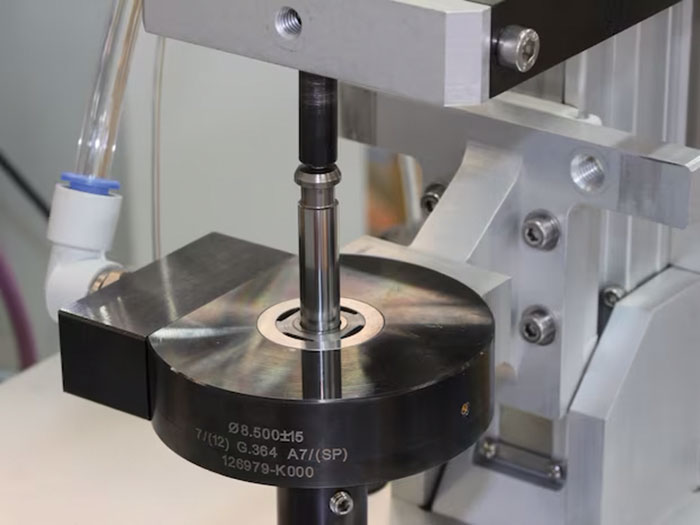

Individuelle Formmessgeräte für Ihre Anforderungen

Für besondere Anforderungen entwickeln wir Messsysteme, die speziell auf Ihre Bedürfnisse zugeschnitten sind. Dabei profitieren Sie von unserem breitgefächerten Wissen bei der Entwicklung von Sonderlösungen – zum Beispiel für Bremsscheiben.

HOMMEL ETAMIC prüfen Form- und Lagetoleranzen Ihrer Werkstücke normgerecht und auch in rauer Industrieumgebung.

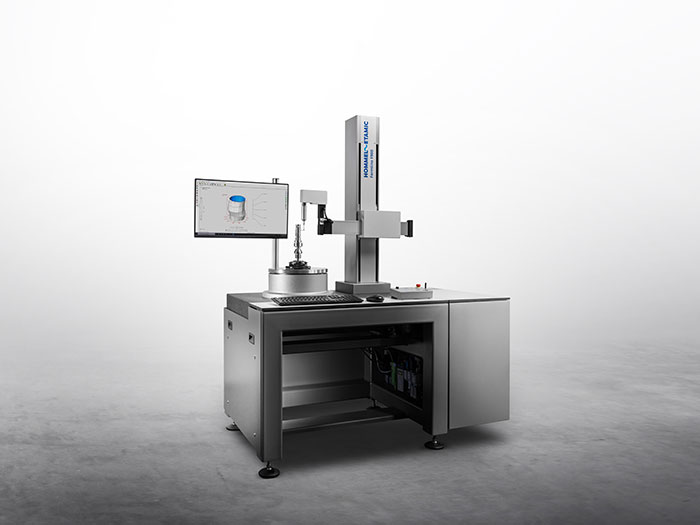

Formline F900

-

Hochwertige Messsysteme für Form- und Lagetoleranzen

Unsere Formmesssysteme sind mit einem hochpräzisen Rundtisch mit Luftlagern ausgestattet und äußerst robust. Sie eignen sich sowohl für Messaufgaben in der Serienproduktion als auch für den Einsatz im Messraum mit häufig wechselnden Messaufgaben. Die Systeme bieten einen hohen Automatisierungsgrad mit automatischer Werkstückausrichtung und CNC-gesteuerten Messachsen. Mit dem optionalen Neige- und Drehmodul können selbst schwer zugängliche Messpositionen erreicht werden, ohne den CNC-Lauf zu unterbrechen.

Mit einem optionalen, doppelt tastenden Tasterarm ausgestattet, führen die Formmesssysteme zusätzlich Rauheits-, Welligkeits- und Drallmessungen durch – alles in einer einzigen Aufspannung.

- Messung von Form-, Rundlauf- und Lagetoleranzen

- Bestimmung spezifischer Merkmale wie Konizität, Bombierung oder dominante Rundheitswelligkeit

- Optionale Rauheits-, Welligkeits- und Drallmessung

- Magnetkupplung für schnellen Wechsel des Tasterarms

- Umrüstbares, doppelt tastendes Tastersystem für Form- und Rauheitsmessungen

Systemeigenschaften:- Hochpräziser Rundtisch mit Luftlagern und außergewöhnlicher Steifigkeit für konstant hohe Präzision

- Hohe Auflösung mit 0,1 μm in der R/Z-Achse und 360.000 Punkten in der C-Achse

- Integrierter Linearmaßstab und aktive Nivellierregelung

- CNC-gesteuertes motorisiertes Neige- und Drehmodul für vollautomatische Messungen

- Doppelt tastendes Tastersystem kann während des CNC-Laufs von Form- auf Rauheitsmessung umgeschaltet werden

- Für die Rauheitsmessung kann die Antastkraft in jeder Position des Tasterarms normgerecht programmiert werden

- Achsen mit hoher Auflösung und sehr geringer Störbeeinflussung

- Automatische Zenitausrichtung des Tasterarms über 3-Kugel-System

Highlights:- Zeitersparnis durch sehr schnelles, vollautomatisches Zentrieren und Nivellieren sowie CNC-gesteuerte Messachsen

- Flexibler Einsatz mit freiem Tastersystem in C-, Z- und R-Richtung für Form-, Rauheits-, Welligkeits- und Drallmessung in einer einzigen Aufspannung

- Höhen der vertikalen Messachse: 350, 550 oder 900 mm

- Schwingungsgedämpfter Messtisch mit Fach für PC und Systemelektronik

- Magnetische Tasterarmkupplung für schnellen Wechsel des Tasterarms und Schutz bei Kollisionen

- Flexibler Zugang zu externen/internen Messpositionen dank vollautomatischer Tasterpositionierung, vollautomatisch frei einstellbarer Antastkraft und umkehrbarer Scannrichtung

Formline CFM3010

-

Das vollautomatische, hochauflösende Messsystem Formline CFM3010 bestimmt flexibel und zuverlässig Form- und Lageabweichungen unterschiedlicher Werkstücktypen. Dank der hervorragenden Grundgenauigkeit und robusten Bauweise mit Vibrationsentkopplung eignet sich das System für den Einsatz im Messraum oder in der Fertigungsumgebung.

Optimierte CNC-Abläufe in Verbindung mit hoher Mess- und Verfahrgeschwindigkeit sowie schneller Messwertaufnahme sorgen für kurze Messzyklen.

Umfangreiches Zubehör wie Messtücke und Mitnehmer sorgen für eine sichere Handhabung komplexer Werkstücke.

Vorteile:- Präzise: Hochauflösendes Messsystem liefert exakte Ergebnisse.

- Sichere Messresultate: Keine mechanischen Querkräfte.

- Konstant: Wiederholgenauigkeiten von bis zu 0,3 μm.

- Zuverlässige Auswertung: Mit der Software Turbo Shaft Form- und Maßabweichungen erkennen.

- Robust: Eignet sich für den Einsatz im Messraum und in fertigungsnaher Umgebung.

-

Präzise Qualitätskontrolle in jeder Phase des Produktionsprozesses

Unsere dimensionelle Prüftechnik bietet Ihnen Lösungen für hochpräzise Prüfungen in nahezu jeder Umgebung, unabhängig von Prozessen, Zykluszeiten oder spezifischen produktionsbezogenen Anforderungen wie Temperatur oder Sauberkeit. Unsere kundenspezifischen Lösungen bieten ein hohes Maß an Spezialisierung und Zuverlässigkeit für unsere Kunden in der Medizintechnik, der Automobilfertigung, der Luft- und Raumfahrt und anderen Branchen.

Unsere Gageline-Lösungen sind flexibel und vielfältig. Die Prüfsysteme sind individuell und setzen Ihre Anforderungen an Messaufgabe, Automatisierungsgrad und Standort um. Sowohl die Standardsysteme als auch die kundenspezifischen Lösungen liefern Qualitätskontrolldaten für ihrem Produktionsprozess verschiedenste Anwendungen in Echtzeit.

Dabei greifen wir auf ein breites Produktspektrum zurück. Das gibt uns die Möglichkeit, die Vorteile der verschiedenen Prüftechnologien miteinander zu verknüpfen. So stellen wir sicher, dass Sie konstant Werkstücke in hervorragender Qualität produzieren.

Gageline Produktspektrum:- Manuelle Messgeräte

- Halbautomatische Messplätze

- Vollautomatische Messmaschinen

- Taktile und pneumatische Sensoren

- Anzeigegeräte und Messrechner mit Auswertungssoftware

- In-line oder Off-line

- Pre- oder Post-Prozess

- Endkontrolle

- Messraum

- Statistische Prozesskontrolle (SPC)

- 100-Prozent-Kontrolle

- Stichprobenmessung

Systemlösungen

-

Messtechnische Lösungen für jede Branche

Gageline bietet Ihnen Lösungen für hochpräzise Dimensionsmessungen in nahezu jeder Umgebung, unabhängig von Prozessen, Zykluszeiten oder spezifischen produktionsbezogenen Anforderungen wie Temperatur oder Sauberkeit. Unsere kundenspezifischen Lösungen bieten ein hohes Maß an Spezialisierung und Zuverlässigkeit für unsere Kunden in der Medizintechnik, der Luft- und Raumfahrt, der Automobilherstellung und anderen Branchen.

Breitgefächertes Leistungsspektrum für unterschiedliche AnforderungenGageline-Lösungen bieten dimensionelle Messmethoden, die individuell in Ihren Produktionsprozess integriert werden. Der Automatisierungsgrad und die eingesetzte Technologie hängen hauptsächlich von den Produktionsanforderungen und der Messaufgabe ab.

Dynamische Messungen und statistische Prozesskontrolle (SPC) sind ebenso möglich wie die 100-Prozent-Kontrolle mit verketteten Messmaschinen, die in Produktionslinien integriert werden.

Die robusten und präzisen „Plug-and-Work“-Module können als eigenständige Kontrollsysteme eingesetzt oder in manuelle, halbautomatische oder vollautomatische Messsysteme integriert werden. Dank ihres modularen Aufbaus sind sie jederzeit und entsprechend Ihrer Anforderungen erweiterbar.

Die folgenden Beispiele zeigen Ihnen Gageline-Anwendungen, die vom einfachen Handmessgerät bis hin zur vollautomatischen Messmaschine reichen und sich nahtlos in Ihre Produktionsprozesse integrieren lassen.

Manuelle Messgeräte

Manuelles Tischgerät für Innendurchmesser

-

Einfache, effiziente Messkette

Für eine einfache, manuelle Messlösung reichen drei Komponenten: ein Anzeigegerät, ein pneumatisches oder taktiles Messmittel und ein Normal. Diese Messplätze sind einfach zu bedienen, erfordern keine besonderen Vorkenntnisse und liefern sofortige Ergebnisse.

Kundenanforderungen:- Werkstück: Kugelgelenkgabel

- Messung von zwei Innendurchmessern

- Post-Prozess, 100-Prozent-Kontrolle

Pneumatischer Messdorn für Innendurchmesser

- Gageline-Lösung mit pneumatischer Messtechnik

- Auftischmontage

- Zwei digitale Pneutamic-Anzeigegeräte

- Pneumatischer Messdorn mit zwei Ebenen für die Durchmesser und Schlitzdüsen zur Berücksichtigung der Oberflächenbeschaffenheit

- Zwei Normale gemäß DIN 2550 B (Min/Max)

- Sofortige Anzeige der Messergebnisse

- Einfach zu bedienen, auch ohne Vorkenntnisse

- Tragbarkeit für einfachen Einsatzwechsel

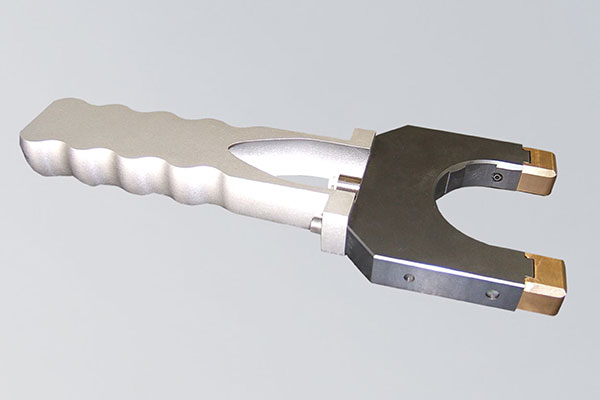

Manuelles Messsystem für Wellen mit pneumatischen Messrachen

- Kompakter, erweiterbarer Messplatz

Kompakte Messplätze für den flexiblen Einsatz werden direkt an der Produktionslinie aufgestellt, und können sowohl zur Durchführung von Stichprobenmessungen als auch zur Endkontrolle eingesetzt werden. Das Be- und Entladen der Werkstücke sowie die Messung erfolgt manuell durch den Bediener.

Kundenanforderungen- Werkstücke: Antriebswellen eines Zehn-Gang-Getriebes

- Drei verschiedene Wellen

- Messung von acht Außendurchmessern von 23 bis 39 mm

- Toleranzbereich von ±7 bis ±13 μm

Gageline-Lösung mit pneumatischer und taktiler Messtechnik

-

Gageline-Lösung mit pneumatischer und taktiler Messtechnik

- Kompaktes Multi-Sensor-Messsystem

- Prisma aus Hartmetall für eine präzise Werkstückauflage Zehn austauschbare pneumatische Messrachen

- Ein spezifischer taktiler Messrachen für den Toleranzbereich von ±13 μm

- Zwei Normale gemäß DIN 2550 B (Min/Max)

- Auswechselbare Messrachen

- Pneumatische und taktile Messtechnik für das Handling unterschiedlicher Toleranzbereiche

- Kompakter Messplatz

Manueller Messplatz für Zylinderköpfe mit pneumatischen Messdornen

- Komplexer, manueller Messplatz

Manuelle Messplätze können komplexer sein und eine große Anzahl an Messungen an einem Werkstück umfassen, wie z. B. bei der Prüfung von Zylinderköpfen mit handgeführten pneumatischen Messmitteln.

Kundenanforderungen- Werkstücke: zwei Zylinderköpfe für Geländefahrzeuge, die groß und schwer handzuhaben sind und einen Geringen Toleranzspielraum haben

- Ergonomischer Messplatz

- Äußerst zuverlässige Messergebnisse

- Messung von:

- Innendurchmesser der Ventilführungen von Auslass- und Einlassventilen sowie mehrerer Bohrungen

- Rundheit und Konzentrizität

- Sitzwinkel

- Rundlauf der Ventilsitze

Pneumatischer Messdorn für Bohrungen

- Gageline-Lösung mit pneumatischer Messtechnik

Der automatisierte, pneumatische Valvescan-Messdorn für manuelle Messungen ermöglicht es dem Bediener, Dimensionsmerkmale an einem Zylinderkopf mit einem Minimum an Arbeitsschritten zu messen.

- Drei auf Balancer montierte Valvescan-Messdorne (zwei für den Einlass und einer für den Auslass an beiden Zylinderköpfen)

- Je drei pneumatische Messdorne für den Ventilsitzwinkel und die Dichtheitsprüfung der Ventilsitze

- Zwei Normale gemäß DIN 2550 B (Min/Max)

- Dynamische Messungen

- Extrem schnelle pneumatische Messungen

- Ergonomischer Messplatz

Halbautomatisches Systeme

Halbautomatisches System zur Durchmesserbestimmung

- Halbautomatisches System zur Durchmesserbestimmung

Die ScanGage-Messsysteme, SG100 für Innendurchmesser, SG200 für Außendurchmesser und SG500 für die kombinierte Innen-/Außendurchmesserprüfung, eignen sich für Messungen an zylindrischen Werkstücken sowohl an Außenflächen als auch in Bohrungen.

Diese Systeme eignen sich besonders für:- Durchmesser in mehreren Ebenen

- Dynamische Durchmesserbestimmung (Profilauswertung)

- Paarungsspiel von zwei Bauteilen zueinander

- Messung der Konizität

- Werkstücke: Hydraulikventilkörper und Hydraulikschieber

- Messung des Innendurchmessers des Ventilkörpers und des Außendurchmessers des Schiebers

- Automatisierte Messabläufe

- Prüfung des Paarungsspiel

Halbautomatisches, pneumatisches System für Innen- und Außendurchmesser

- Gageline-Lösung mit pneumatischer Messtechnik

- Pneumatischer Messdorn zur Messung des Innendurchmessers des Ventilkörpers

- Pneumatischer Messring zum Messen des Außendurchmessers des Schiebers

- Manuelle Beladung, automatisierte Messabläufe

- Messung der Durchmesser in sechs Ebenen

- Synchrone Messwertaufnahme von Messwerten und der Z-Position dank CANopen Motion Controller

- Normal gemäß DIN 2550 B

- IP65-geschützt für die raue Produktionsumgebung

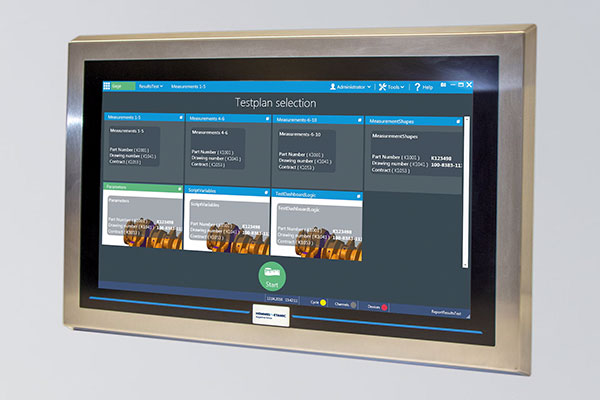

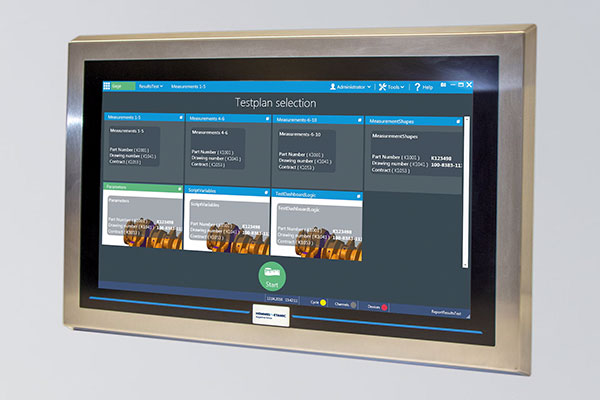

- Einfache Prüfplanbedienung

- Automatisierte Messabläufe

- Höchste Linearität durch hocheffizienten pneumo-elektronischen Wandler

- Sehr schnelle Messzyklen

Halbautomatische Messstationen

-

Halbautomatische Messstationen

Halbautomatische Messstationen bewältigen dank automatisierter Messzyklen und Diversitätsmanagement eine große Anzahl von Messungen. Diese Messstationen werden in der Regel off-line für Stichprobenkontrollen im nach- oder vorgelagerten Bereich des Prozessschritts genutzt. Beladung und Start des Messzyklus erfolgen in den meisten Fällen manuell, wobei der Messablauf selbst automatisch abläuft. Halbautomatische Messstationen, deren Komplexität je nach Kundenprozess variiert, kommunizieren mit dem Netzwerk und ermöglichen dadurch eine unmittelbare Kontrolle des vorhergehenden Prozessschrittes und eine frühzeitige Erkennung von Werkzeugfehlern.

Kundenanforderungen- Werkstücke: Sitzschienen

- Dimensionelle Messung von:

- Profilen

- Rollbereiche der Gleitkugeln

- Schieberiegel

- Messbedingungen

- Eine Minute Zykluszeit

- Manuelle Beladung durch den Bediener

- Produktionsumgebung

- Messung von 40 Hauptparametern und mehr als 120 Parametern insgesamt

- Unterschiedliche Schienenlängen

- Prüfung der ersten Teile nach Produktionsbeginn

Gageline-Lösung mit taktiler Messtechnik

- Gageline-Lösung mit taktiler Messtechnik

- Halbautomatischer, taktiler Off-line-Messplatz

- Induktive ZDB-Sensoren mit XP206-Messblöcken

- PS100-Messsatelliten für die Steuerung der ZDB-Sensoren

- CANopen-Protokoll für die Kommunikation zwischen den motorisierten Modulen

- Industrieller Messrechner Sirius

- Spezialfunktion zur Verfolgung der Abweichung des progressiven Prägeprozesses

- Spezifische Referenzteile analog der minimalen und maximalen Geometrieelemente der Werkstücke

Highlights

- Robustheit und Präzision der Messungen

- Industrie 4.0, Maschinenkommunikation

- Normale auf Basis der Werkstück-Geometrie

- Effizienz: bis zu 120 Messungen in 1 Minute Zykluszeit

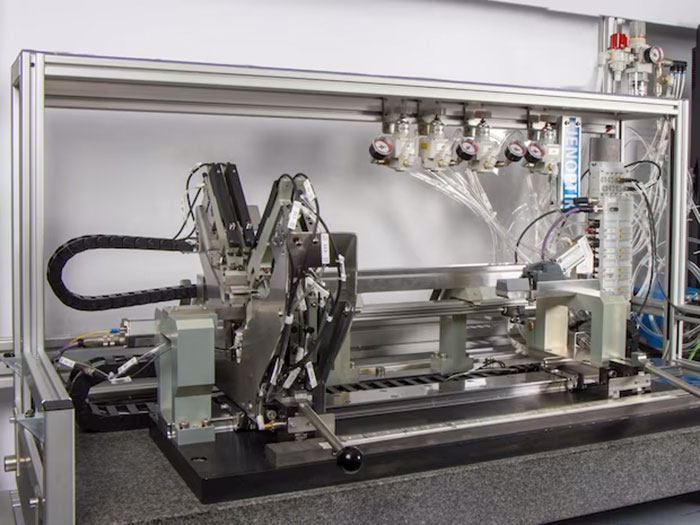

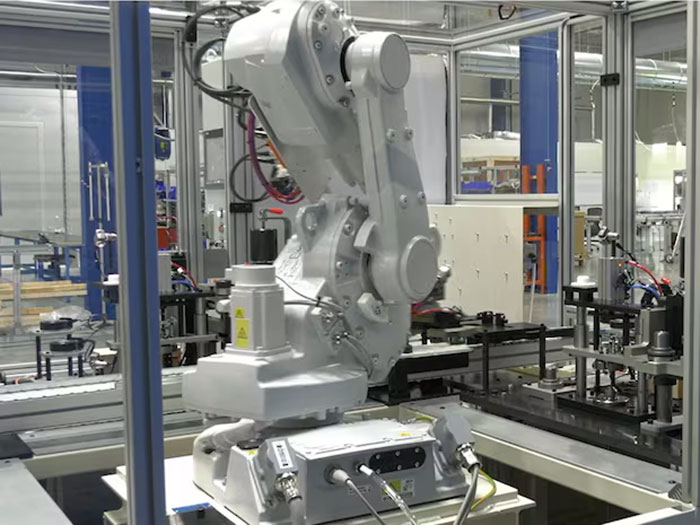

Vollautomatisierte, schlüsselfertige Projekte

Vollautomatische, taktile Inline-Messmaschine mit Roboterbeladung

- Vollautomatisierte, schlüsselfertige Produkte

Bei automatischen Messmaschinen arbeitet die Messkette nach denselben Prinzipien wie bei manuellen und halbautomatischen Messstationen. Sie werden in die Produktionslinie integriert und richten sich in ihrer Komplexität nach den Anforderungen des Kunden. Pneumatische und/oder taktile Sensoren werden direkt an Messrechner oder -satelliten angeschlossen. Eine hochwertige Software verwaltet die Prüfpläne, steuert die Mess- und Wege-Sensoren (Encoder, linear und Drehgeber) und sorgt optional für das Klassifizieren oder Sortieren der Teile.

Kundenanforderungen- Werkstücke: Zahnräder eines Hybridgetriebes

- 100-Prozent-Kontrolle der Produktion in Hochgeschwindigkeits-Fertigungslinien

- Dimensionelle Messung von Zahnrädern und Prüfung der Zahnbeschädigungen

- Zehn verschiedene Zahnräder

- Mehr als 50 durchgeführte Messungen

- Aussortieren fehlerhafter Zahnräder

- Zykluszeit <30 Sekunden

- Automatische Verwaltung der Werkstück-Vielfalt und des Produktionswechsels

Robot loading

-

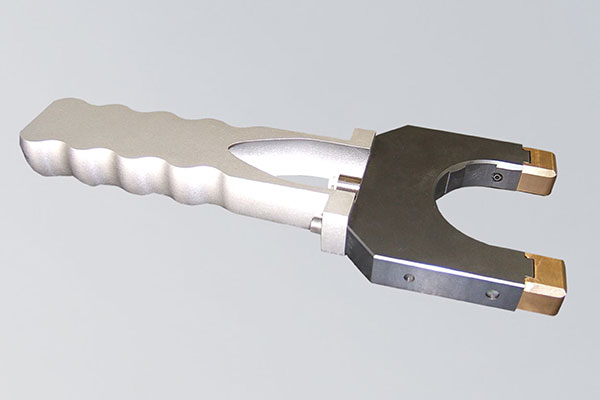

Gageline-Lösung mit taktiler Messtechnik- Automatisierte 100-Prozent-Produktionskontrolle

- Verwaltung der Zahnradvielfalt per Kamera

- Dynamische Messung von Achsabstand und Rundheit

- Erkennung von Zahnradbeschädigungen

- Aussortieren und Auslagern fehlerhafter Zahnräder

- Automatische Kalibrierung der Messstationen

- Be- und Entladen sowie Handling von Teilen durch 6-Achsen-Roboter

- Automatischer Chargenwechsel

- Toleranz der Zahnradhöhe <100 μm, R&R <10

- Durchmessertoleranz <10 μm

- Vollautomatisierte Messmaschinen

- Erkennen von Zahnradbeschädigungen

- Modul zur Erkennung von Beschädigungen, das auf eine fertigungsbegleitende Messstation übertragen werden kann

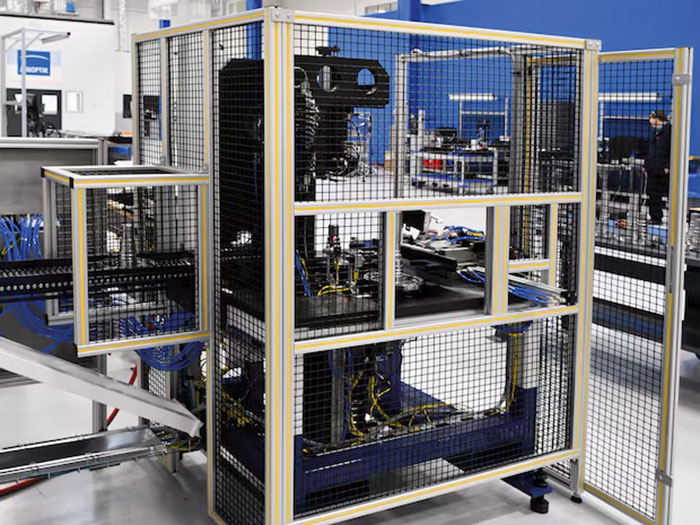

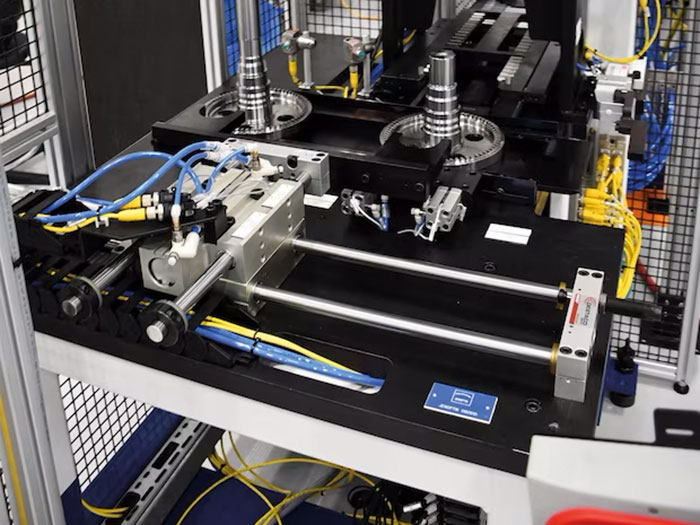

In-line Messmaschine

- Vollautomatische In-line-Messmaschine

Automatische Messstationen liefern benutzerunabhängige, reproduzierbare Ergebnisse. Die robotergestützte Beladung des Werkstücks garantiert eine schnelle und präzise Positionierung. Automatische Messabläufe liefern Ergebnisse innerhalb der vorgegebenen Taktzeiten und ermöglichen eine schnelle Auswertung. Diese Stationen werden im Rahmen eines Projektprozesses konzipiert, um eine perfekte Implementierung in die Produktionslinie des Kunden zu gewährleisten.

Kundenanforderungen- Werkstück: Antriebswelle

- Messung von 19 Merkmalen an jedem Werkstück

- Automatischer In-line-Messplatz für Post-Prozess

- Zwei verschiedene Wellentypen (kurz und lang)

- Zykluszeit: 50 Sekunden pro Teil (einschließlich Be- und Entladung des Werkstücks)

Gageline-Lösung mit taktiler Messtechnik

-

Gageline-Lösung mit taktiler Messtechnik

- Vollautomatische In-line-Messstation mit ZDB-Sensoren

- Zwei Stationen: eine Messstation und eine Sortierstation

- Integriertes Förderband zur Verbindung der zwei Stationen

- Messrechner mit voller SPC-Fähigkeit und qs-STAT®-zertifizierter Schnittstelle

- Maschinensteuerung über den Messrechner

- Zertifiziertes Normal

- Manueller Kalibriermodus möglich

- Automatischer Produktionswechsel

- Sortierfunktion für defekte Teile

- Eine einzige Messstation zur Messung der verschiedenen Werkstücktypen

- „Plug & Work“-Station

Standardkomponenten

-

Standardkomponenten für einfache und komplexe Messketten

Unsere dimensionelle Messtechnik prüft Durchmesser, Längen, Abstände, Form und Lage Ihrer Werkstücke je nach Messaufgabe und Prozessintegration entweder mit taktilen oder pneumatischen Sensoren. Die Robustheit und Präzision dieser Messlösungen sind das Ergebnis unseres über Jahrzehnte erworbenen Know-hows. Unsere selbstentwickelten Standardmodule für einfache, fertigungsbegleitende Handmessgeräte oder komplexe, in Produktionsabläufe integrierte Messmaschinen spiegeln unsere Erfahrung und unsere Kompetenz wider.

Die pneumatische Messung überzeugt durch eine sehr hohe Auflösung. Sie ist extrem robust und schmutzunempfindlich und damit perfekt geeignet für den Einsatz unter harten Fertigungsbedingungen. Unser pneumatisches Verfahren erfüllt die hohen Normen der DIN 2271.

Bei der taktilen Messung werden berührende Taster eingesetzt, die die Messwerte äußerst schnell erfassen. Deshalb kommen sie typischerweise in der Mehrstellenmesstechnik zum Einsatz, wenn es um die Einhaltung kurzer Taktzeiten und Messungen mit großem Toleranzbereich geht.

Pneumatische Messmittel

- Mit über 70 Jahren Erfahrung sind wir in der pneumatisch-berührungslosen Messtechnik weltweit anerkannter Spezialist. Die pneumatische Messtechnik nutzt Luftdüsen in Kombination mit pneumo-elektronischen Wandlern, um einen Hochdruck-Luftkreislauf zu schaffen, der die Messung von Präzisionsteilen im Mikrometerbereich ermöglicht. Unsere pneumatische Messtechnik ist äußerst robust und umfasst verschiedene Messmittel für die Bestimmung von Innen- und Außendurchmessern und auch, durch Kombination, die Messung von Rundheit, Zylinderform, Parallelität, Konizität sowie von Achsabständen.

Taktile Messmittel

- Die taktile Messtechnik verbindet hervorragende Qualität mit Zuverlässigkeit und Robustheit. Sie bietet effiziente Lösungen für komplexe Messaufgaben. Taktile Sensoren eignen sich besonders für große Toleranzbereiche und für Werkstücke mit ausgeprägten Rauheitsmerkmalen.

Digitale Anzeigegeräte

- Die digitalen Anzeigegeräte Pneutamic und Digitamic werden entweder mit einem pneumatischen Messmittel oder mit induktiven Sensoren verbunden und ermöglichen Dimensionsmessungen mit sehr hoher Präzision. Außerdem erfordern sie keine Einstellung und können einfach von Bedienern ohne besondere Messtechnik-Kenntnisse bedient werden.

Messsatelliten

- Die Elektronik für dimensionelle Prüfungen besteht aus industriellen Messrechnern, Messsatelliten und einer Auswertesoftware und stellt eine integrierte Lösung zur Datenerfassung dar. Durch den modularen Aufbau können die Module einfach an individuelle Messaufgaben angepasst werden. Messsatelliten führen dynamische oder statische Dimensionsmessungen durch, bieten Anschlussmöglichkeiten für eine Vielzahl unserer oder handelsüblicher Sensoren und sind miteinander kombinierbar. Zur Datenverarbeitung werden sie an einen Vega- oder Sirius-Messrechner angeschlossen.

Messrechner Sirius und Vega

- Die Messrechner Sirius und Vega bieten in Kombination mit der Software Tolaris Premium bzw. Tolaris Expert flexible Lösungen für alle Anwendungen im Bereich der Dimensionsmessung. Sie sind für die Verwaltung und Analyse von Dimensionsmessungen und für die Steuerung von Encodern oder Joysticks ausgelegt.

Optische Wellenmesstechnik Opticline

- Die Messsysteme der Opticline tasten rotationssymmetrische Werkstücke optisch ab. Sie messen die Wellen damit berührungslos und eignen sich für den teil- oder vollautomatisierten Einsatz, insbesondere in der Automobilindustrie, der Dreh- und Schleifteileproduktion sowie in der Medizintechnik. In kürzester Zeit werden komplexe Werkstücke in verschiedenen Größen direkt in der industriellen Fertigung analysiert. Die Opticline-Messplätze überzeugen nicht nur durch hohe Messgeschwindigkeit und Präzision, sondern auch durch optimalen Bedienkomfort dank der Mess- und Auswertesoftware Tolaris Optic. Der Bedienereinfluss entfällt an den Messsystemen der Opticline nahezu vollständig. Alle Messergebnisse werden auditsicher dokumentiert und gespeichert. Somit sorgt die Opticline für einen effizienten sowie kontrollierten Fertigungsprozess und stellt die Qualität in der Produktion sicher.

Opticline CS

- Die Wellenmesssysteme der Opticline CS-Serie sind auf den fertigungsnahen Einsatz ausgelegt und bieten bei sehr kompakter Bauform eine hohe Messleistung und absolute Genauigkeit ab 2 µm.

Opticline C

- Wellenmesssysteme der Opticline C-Serie bieten höchste Messmittelfähigkeit ab 1 μm. Mit unterschied- lichen Ausbaustufen, wie z. B. eine Hochpräzisions-C-Achse oder Multi-Sensorik, lässt sich die Leistungs- fähigkeit an Ihre Bedürfnisse anpassen.

Opticline CA

- Dank des speziellen und offenen Maschinenkonzepts eignen sich die hochpräzisen Opticline CA- Systeme hervorragend als SPC-Messplatz mit manueller Beladung sowie für die Automatisierung in Ihrer Fertigung.