- Firmenprofil

-

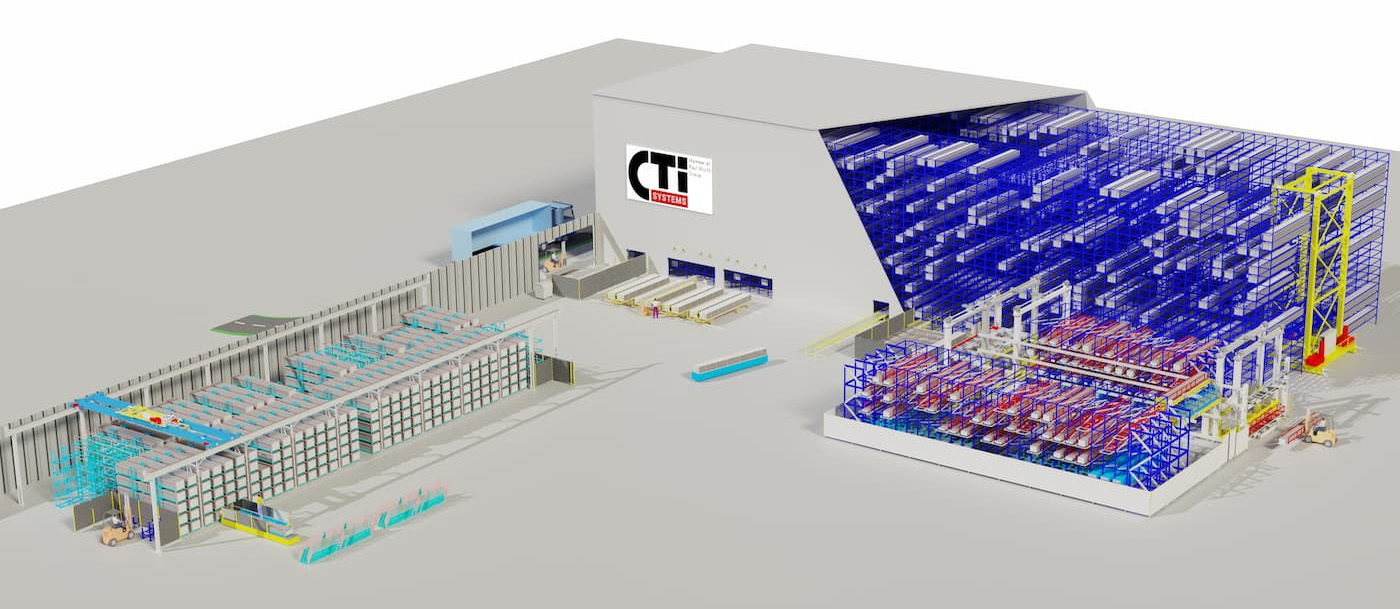

CTI Systems ist ein führender Anbieter von integrierten automatisierten Handhabungs- und Verarbeitungssystemen mit Schwerpunkt auf schweren und sperrigen Lasten.

Unser Portfolio umfasst:

- automatisierte Materialflusslösungen

- Flugzeugwartungssysteme

- Lagersysteme

- Oberflächenbehandlungsanlagen

- Montagelinien

- Softwarelösungen zur Produktionssteuerung oder zur Optimierung von Lager- und Distributionssystemen (MES & WMS), einschließlich der Integration von Maschinen anderer Anbieter.

CTI SYSTEME

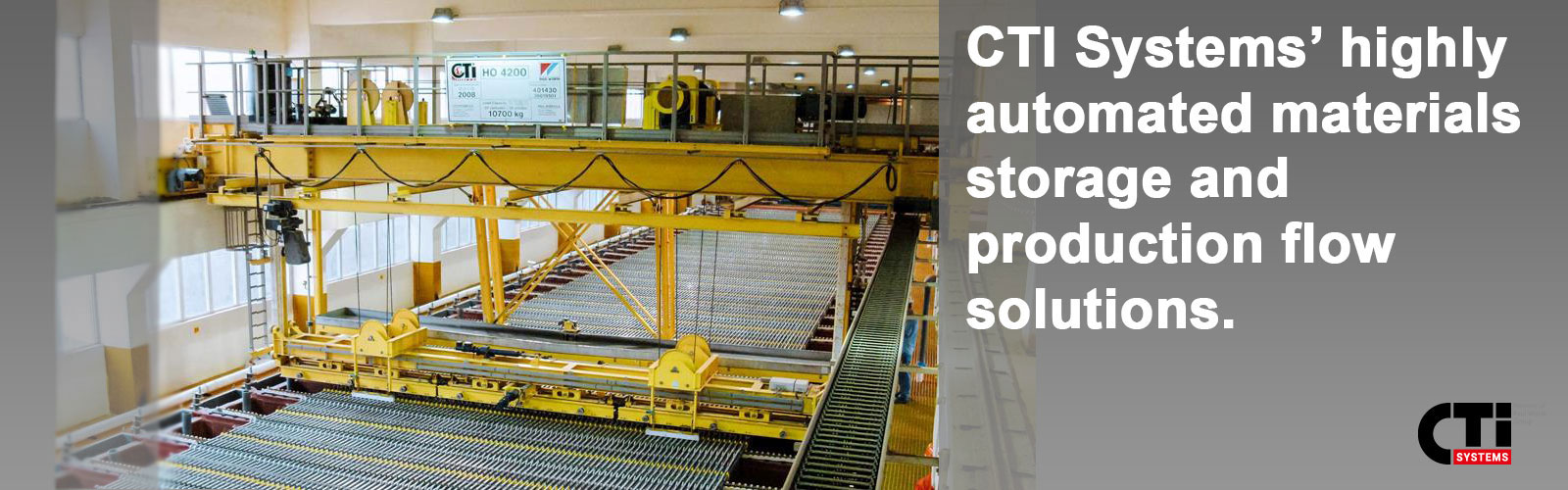

- Die hochautomatisierten Materiallager- und Produktionsflusslösungen von CTI Systems bieten Effizienz, Nachhaltigkeit und optimale Rentabilität für verschiedene Branchen.

Langprofile - Aluminium und PVC

- Die fachkundige Technik, die das Herzstück der Kommissionier- und Aufbereitungs-, Lager-, Handhabungs- und Transportlösungen von CTI Systems bildet, sorgt dafür, dass der Fluss selbst der längsten Aluminium- oder PVC-Profile vom Lager bis zur Produktionslinie sicher, reibungslos, effizient und äußerst kosteneffizient verläuft - unabhängig von Ihrer Anwendung.

Dynamisches Lagersystem mit Hebefunktion

-

CTI Systems hat Pionierarbeit bei der dynamischen Lift- und Run-Lagertechnologie für lange Profile geleistet. Konzipiert für Einrichtungen, in denen eine große Anzahl verschiedener Produktlinien organisiert und verarbeitet werden muss, sind hochentwickelte Lift- und Run-Lösungen eine ideale Wahl für Produktionsstätten, in denen Profilchargen für den Zuschnitt vorbereitet werden müssen. Die Systeme sind besonders für die Fertigungs- und Baubranche geeignet.

Bestehend aus einer hochinnovativen Kombination von Wabenregalen, die von Hochgeschwindigkeits-Shuttles und Warenliften bedient werden, bieten die Lift-and-Run-Lagersysteme eine äußerst effiziente Leistung bei der Handhabung von langen Profilen und optimale Durchlaufgeschwindigkeiten, um eine minimale "Totzeit" in jeder Phase des Produktionsprozesses zu gewährleisten.

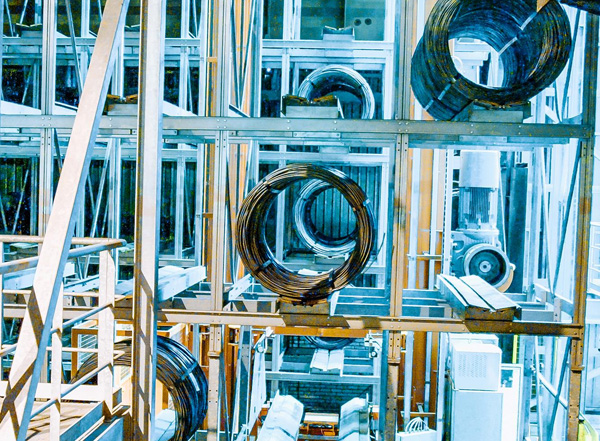

Wabenförmiges Lagersystem

-

Wabensysteme mit hoher Dichte sind eine bewährte Lösung, die von Unternehmen in vielen verschiedenen Industriezweigen weltweit eingesetzt wird. Sie ermöglichen die sichere und effiziente Lagerung großer Mengen von Langgut. Und da Wabenlösungen einen direkten Zugang zum Produkt bieten, ist der Ein- und Auslagerungsprozess äußerst effizient, was diese Art von System zur idealen Option in Einrichtungen macht, in denen optimale Zykluszeiten erforderlich sind.

Die wichtigsten Merkmale eines Wabenlagersystems sind:

- Hohe Lagerdichte

- Eine Kapazität von 800 bis 8000 Lagerplätzen

- Optimale Durchsatzrate

Gestapeltes Lagersystem

- Ein gestapeltes Lagersystem ist eine kostengünstige, kompakte, einfache und dennoch hocheffiziente Methode zur Lagerung langer Profile in Bündeln oder in verschiedenen Kassettentypen. Es eignet sich für Produktionsanlagen in allen Industriezweigen und ist eine ideale Lösung für kleine oder mittelgroße Lager- und Versandsysteme. In der Regel werden die Systeme auf 5 bis 7 Ebenen gebaut und die meisten Projekte sind nicht durch das Gewicht der zu lagernden Produkte eingeschränkt. Ebenerdige Kommissionierplätze werden direkt angefahren, während die oberen Ebenen mit einem Shuttle erreicht werden, das die Bedienerplattform automatisch an die richtige Position innerhalb des Systems hebt oder senkt, von wo aus vorprogrammierte Auftragspakete sicher und bequem entnommen werden können. Die Software des Lagerverwaltungssystems (LVS) ist mit dem Fertigungssystem oder der ERP-Software des Benutzers verbunden, um die Lagerbewegungen zu steuern und den Produktfluss zu organisieren, um die Lager- und Auslagerungsleistung zu optimieren.

Langprofile - Stahl

- CTI Systems entwirft und liefert flexible, sichere, wirtschaftliche und durchsatzstarke Lösungen, die die einzigartigen Herausforderungen bewältigen, die die Lagerung und Handhabung von langen Stahlprofilen für Fertigungsbetriebe in einer Vielzahl von Branchen mit sich bringen.

Wabenförmiges Lagersystem

-

Wabensysteme mit hoher Dichte sind eine bewährte Lösung, die von Unternehmen in vielen verschiedenen Industriezweigen weltweit eingesetzt wird. Sie ermöglichen die sichere und effiziente Lagerung großer Mengen von Langgut. Und da Wabenlösungen einen direkten Zugang zum Produkt bieten, ist der Ein- und Auslagerungsprozess äußerst effizient, was diese Art von System zur idealen Option in Einrichtungen macht, in denen optimale Zykluszeiten erforderlich sind.

Die wichtigsten Merkmale eines Wabenlagersystems sind:

- Hohe Lagerdichte

- Eine Kapazität von 800 bis 8000 Lagerplätzen

- Optimale Durchsatzraten

Wabenlagerprojekte bieten verschiedene Gestaltungsmöglichkeiten. Zum Beispiel:

- Die Systeme können in ein- oder zweiseitigen Gängen geliefert werden;

- Die Flexibilität des Systems erlaubt es, die am besten geeignete Konfiguration von Regalbediengeräten einzusetzen und bei Bedarf ein- oder doppelseitige Wechseltische zu verwenden;

- Freistehende, dach- und wandtragende Konstruktionsmöglichkeiten garantieren maximale Gestaltungsfreiheit in bestehenden Gebäuden oder bei Neubauten;

- Gegliederte Kassetten bieten dem Nutzer zusätzliche Anpassungsmöglichkeiten des Systems;

- Die Systeme können an jede Profillänge angepasst werden - von der Standardgröße bis zu 24 Metern;

Eine spezielle Lagerverwaltungssoftware gewährleistet die Genauigkeit der Kommissionierung.

Automatisierte Lager- und Bereitstellungssysteme (AS/RS)

-

Die Technologie, der automatischen Lager- und Bereitstellungssysteme (AS/RS), die Gegenstände mit einem Gewicht von bis zu 40 Tonnen mit einer Geschwindigkeit von bis zu 20 Metern pro Minute bewegen kann, erhöht die Produktivität und minimiert Fehler bei der Kommissionierung und Einlagerung.

Regalbediengeräte können je nach Tragfähigkeit, Größe des Lagersystems und Art der zu transportierenden Produkte konfiguriert werden. Dank dieser Flexibilität eignet sich die Technologie für eine breite Palette von Anwendungen in vielen verschiedenen Branchen.

Die richtige Materialtransportausrüstung ist von grundlegender Bedeutung für die effiziente Leistung jeder geschäftigen Produktionsanlage.

Gestapeltes Lagersystem

-

In der Regel sind die Systeme 5 bis 7 Ebenen hoch und die meisten Projekte sind nicht durch das Gewicht der zu lagernden Produkte eingeschränkt. Ebenerdige Kommissionierplätze werden direkt angefahren, während die oberen Ebenen mit einem Shuttle erreicht werden, das die Bedienerplattform automatisch an die richtige Position innerhalb des Systems hebt oder senkt, von wo aus vorprogrammierte Auftragschargen sicher und bequem entnommen werden können.

Die Software des Lagerverwaltungssystems (LVS) ist mit dem Fertigungssystem oder der ERP-Software des Benutzers verbunden, um die Lagerbewegungen zu steuern und den Produktfluss zu organisieren, um die Ein- und Auslagerungsleistung zu optimieren.

Ein gestapeltes Lagersystem bietet:

- Die kompakteste Lagerlösung;

- Eine Lagerkapazität von 50 bis zu mehr als 300 Lagerplätzen;

- Kompatibilität mit Gebäuden mit einer Traufhöhe von 5,5 Metern oder mehr;

- Einzelne oder mehrere Stapelreihen;

- Ein modulares, flexibles und skalierbares Design, das an die sich ändernden Bedürfnisse eines Unternehmens angepasst werden kann.

Boden- und Hängefördersysteme

-

Mit dem umfangreichen Angebot an bodenmontierten Fördersystemen von CTI Systems lassen sich selbst sperrige Lasten schnell und effizient durch eine Produktionsstätte transportieren.

Die Förderlösungen von CTI Systems werden in Pufferlagern in der Vorproduktion, in Produktionslinien sowie in Prüf-, Inbetriebnahme- und Versandbereichen eingesetzt und sind für die Bewältigung komplexester Aufgaben ausgelegt. Die robuste Konstruktion und die hohe Fertigungsqualität aller Komponenten gewährleisten, dass die fördertechnischen Systeme von CTI Systems auch in den rauesten Industrieumgebungen zuverlässig und effektiv arbeiten.

Die von CTI Systems angebotene Fördertechnik umfasst:

- Einschienenbahnen

- Rollenförderer, Schwerlastförderer, Skid-Förderer

- Maßgeschneiderte Kettenförderer

- Hebesysteme

- Drehtische

- Geschlossene Kettenförderer

- Gurtförderer

- Shuttle-Systeme

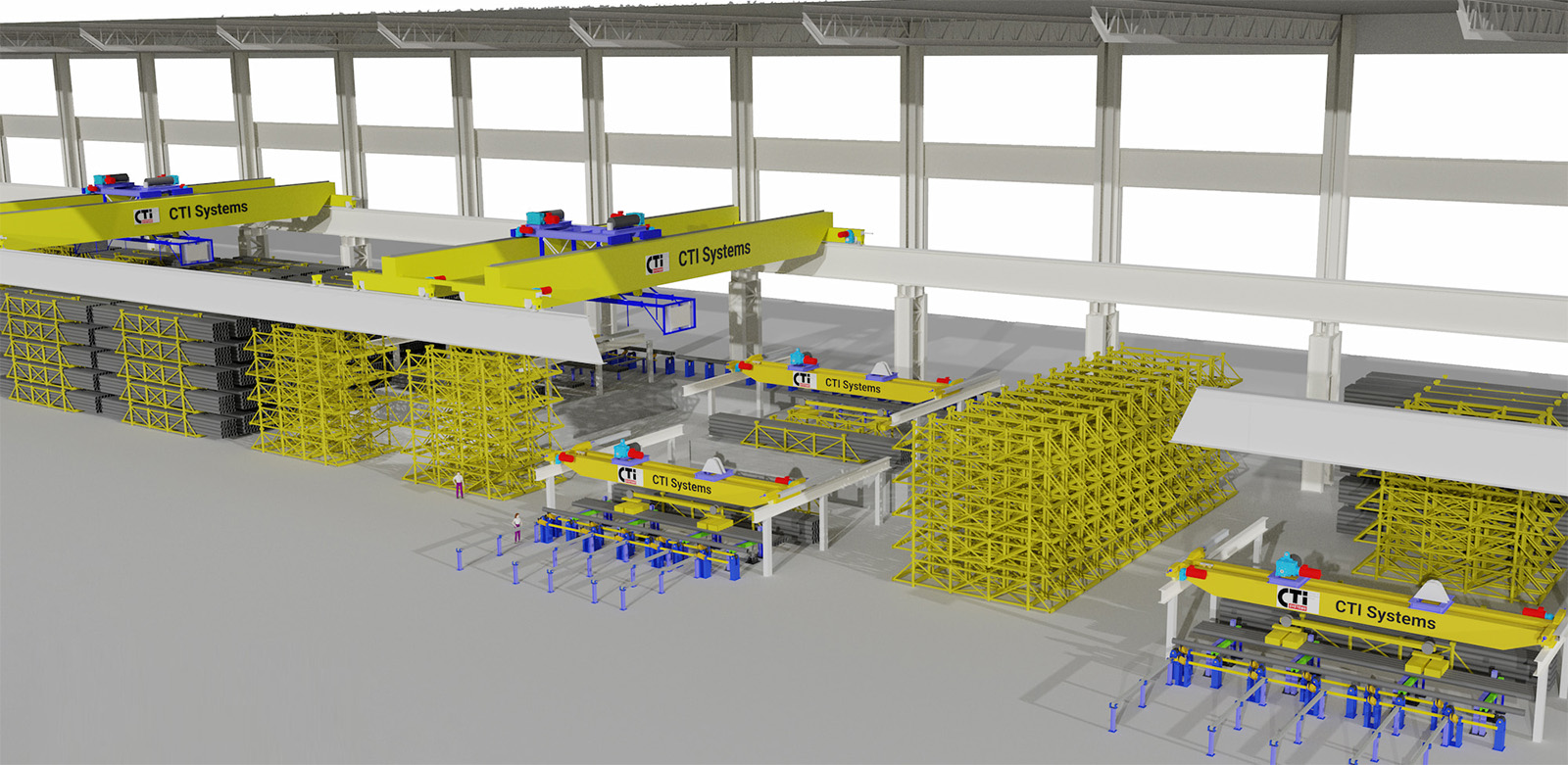

Decken- und Hängekräne

-

In Betrieben mit unterschiedlichen Umschlaganforderungen kann die automatische Krantechnik die optimale Transportlösung darstellen.

Die Kransysteme von CTI übernehmen eine Reihe hochkomplexer Aufgaben, die für die sicheren und effizienten Produktionszyklen einer Reihe von Kunden aus allen Bereichen der verarbeitenden Industrie unerlässlich sind.

Die Kransysteme von CTI Systems sind in der Lage, Lasten mit einem Gewicht von bis zu 65 Tonnen schnell und sicher zu transportieren. Sie können in einen manuellen, halbautomatischen oder vollautomatischen Produktionsprozess integriert werden, während die Greif- und Lastaufnahmesysteme von CTI Systems genau auf die Anforderungen jeder Anwendung und der zu transportierenden Last zugeschnitten sind.

Automatikkrane werden oft auch als Prozesskrane" bezeichnet und können auf der Grundlage von Brückenkran-, Verriegelungs- oder Laufkrankonstruktionen gebaut werden, sind jedoch vollständig in den Produktionsprozess integriert.

Automatikkrane mit SPS-gesteuertem Betrieb sind in der Regel mit einem kundenspezifischen Greifer, Verriegelungssystemen, Indexierungseinheiten oder anderen Vorrichtungen ausgestattet, die der jeweiligen Anwendung entsprechen.

Manipulatoren und andere Handhabungsgeräte

- Eine Reihe von Handhabungsgeräten, mit denen Lasten transportiert, gedreht, gehoben oder gewendet werden können, können geliefert werden, um Materialien und Komponenten präzise und mit maximaler Sicherheit vor Ort zu Produktionsmaschinen, Öfen, Pressen usw. zu transportieren oder von dort zu entfernen.

Paneele - Holz

-

Sorgen Sie für einen sicheren, reibungslosen, effizienten und äußerst kostengünstigen Warenfluss.

Langgestreckte Produkte oder industrielle Komponenten erfordern maßgeschneiderte Lagersysteme, die eine schnelle, sichere und effiziente Ein- und Auslagerung der Waren ermöglichen und natürlich den verfügbaren Platz optimal nutzen.

CTI Systems bietet eine Vielzahl von Langgutlagern an, die einen sicheren, reibungslosen, effizienten und äußerst kosteneffektiven Fluss wichtiger Teile vom Lager zur Produktionslinie gewährleisten - unabhängig von Ihrer Anwendung.

Boden- und Hängefördersysteme

-

Mit dem umfangreichen Angebot an bodenmontierten Fördersystemen von CTI Systems lassen sich selbst sperrige Lasten schnell und effizient durch eine Produktionsstätte transportieren.

Die Förderlösungen von CTI Systems werden in Pufferlagern in der Vorproduktion, in Produktionslinien sowie in Prüf-, Inbetriebnahme- und Versandbereichen eingesetzt und sind für die Bewältigung komplexester Aufgaben ausgelegt. Die robuste Konstruktion und die hohe Fertigungsqualität aller Komponenten gewährleisten, dass die fördertechnischen Systeme von CTI Systems auch in den rauesten Industrieumgebungen zuverlässig und effektiv arbeiten.

Die von CTI Systems angebotene Fördertechnik umfasst:

- Einschienenbahnen

- Rollenförderer, Schwerlastförderer, Skid-Förderer

- Maßgeschneiderte Kettenförderer

- Hebesysteme

- Drehtische

- Geschlossene Kettenförderer

- Gurtförderer

- Shuttle-Systeme

Manipulatoren und andere Handhabungshilfen

- Eine Reihe von Handhabungsgeräten, mit denen Lasten transportiert, gedreht, gehoben oder gewendet werden können, können geliefert werden, um Materialien und Komponenten präzise und mit maximaler Sicherheit vor Ort zu Produktionsmaschinen, Öfen, Pressen usw. zu transportieren oder von dort zu entfernen.

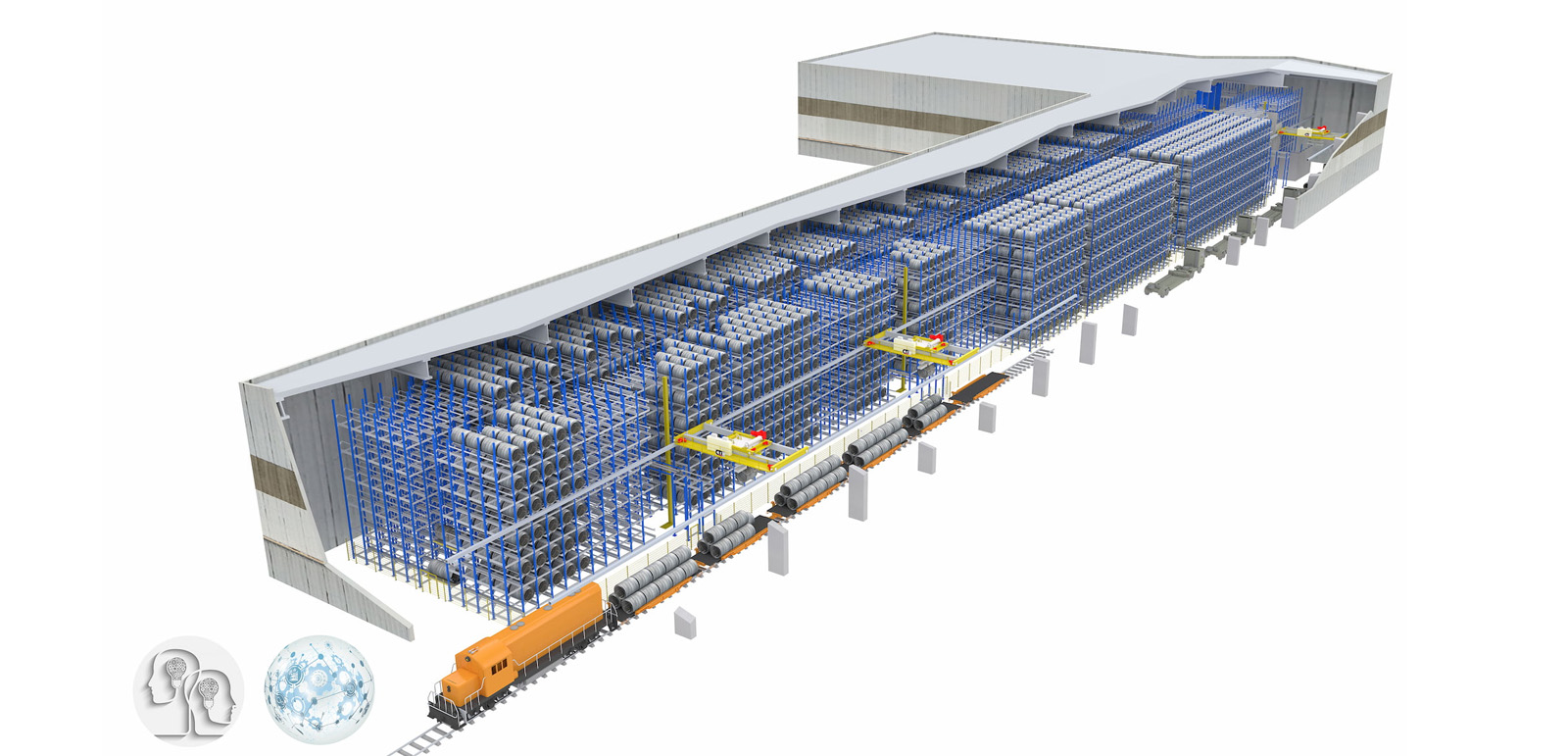

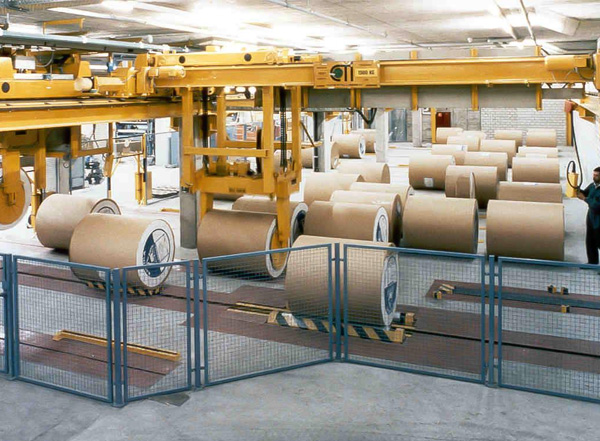

Rollen und Spulen - Stahl

- Rollen und Coils aus Stahl erfordern spezielle Lager- und Handhabungssysteme, die auf die individuellen Anforderungen eines Unternehmens zugeschnitten sind. Neben der Größe und dem Gewicht des Produkts bestimmen eine Reihe weiterer Faktoren die Art der Lösung, die den intralogistischen Anforderungen eines Unternehmens am besten entspricht.

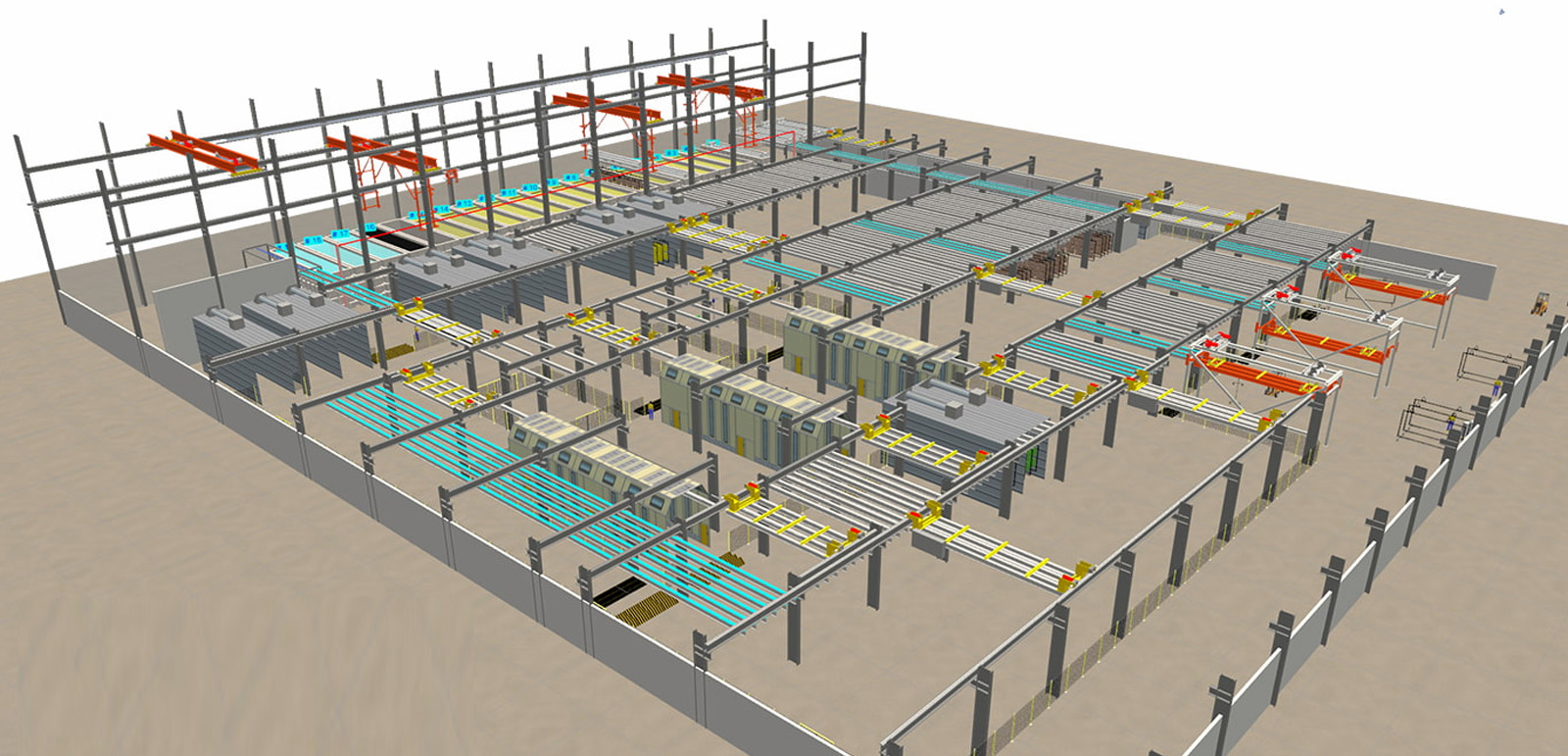

Speichersysteme

-

Erfüllung der Anforderungen in verschiedenen Anwendungen

In vielen Ländern der Welt sind Industriegebäude von guter Qualität und mit ausreichender Grundfläche Mangelware. Deshalb muss jeder Kubikmeter Lagerraum - vom Boden bis zur Traufe - optimal ausgenutzt werden.

Unabhängig davon, wie sperrig, schwer oder ungewöhnlich geformt die zu lagernden Produkte auch sein mögen, CTI Systems setzt stets die am besten geeignete Technologie ein, um maßgeschneiderte Lagerlösungen zu entwickeln, die den Anforderungen jeder einzelnen Anwendung gerecht werden.

Förder- und Transportsysteme

-

Anpassung an die individuellen Bedürfnisse jedes Kunden

Die Fördertechnik und die intralogistischen Prozesse, die für den Transport von wichtigen Bauteilen oder Gütern innerhalb des Werksgebäudes eingesetzt werden, sind von grundlegender Bedeutung für die effiziente Leistung jeder geschäftigen Produktionsanlage.

Interne Förder- und Transportlösungen können entweder am Boden oder über Kopf montiert werden. Beide Arten bieten Vorteile, und das System, das am besten zu den Anforderungen Ihres Unternehmens passt, hängt von einer Reihe von Faktoren ab.

So erfordern Systeme, die auf ebenerdiger Technik basieren, zwar in der Regel ein geringeres finanzielles Engagement als Über-Kopf-Handhabungsmethoden, können aber wertvolle Bodenfläche beanspruchen. Da sie den freien Raum unter der Decke oder dem Dach eines Gebäudes nutzen, optimieren Überkopfsysteme die Stellfläche eines Standorts, können aber teurer sein als bodennahe Systeme.

CTI Systems bietet eine Auswahl an Boden- und Überkopfsystemen, die den individuellen Anforderungen jedes Kunden gerecht werden.

Boden- und Hängefördersysteme

-

Mit dem umfangreichen Angebot an bodenmontierten Fördersystemen von CTI Systems lassen sich selbst sperrige Lasten schnell und effizient durch eine Produktionsstätte transportieren.

Die Förderlösungen von CTI Systems werden in Pufferlagern in der Vorproduktion, in Produktionslinien sowie in Prüf-, Inbetriebnahme- und Versandbereichen eingesetzt und sind für die Bewältigung komplexester Aufgaben ausgelegt. Die robuste Konstruktion und die hohe Fertigungsqualität aller Komponenten gewährleisten, dass die fördertechnischen Systeme von CTI Systems auch in den rauesten Industrieumgebungen zuverlässig und effektiv arbeiten.

Die von CTI Systems angebotene Fördertechnik umfasst:

- Einschienenbahnen

- Rollenförderer, Schwerlastförderer, Skid-Förderer

- Maßgeschneiderte Kettenförderer

- Hebesysteme

- Drehtische

- Geschlossene Kettenförderer

- Gurtförderer

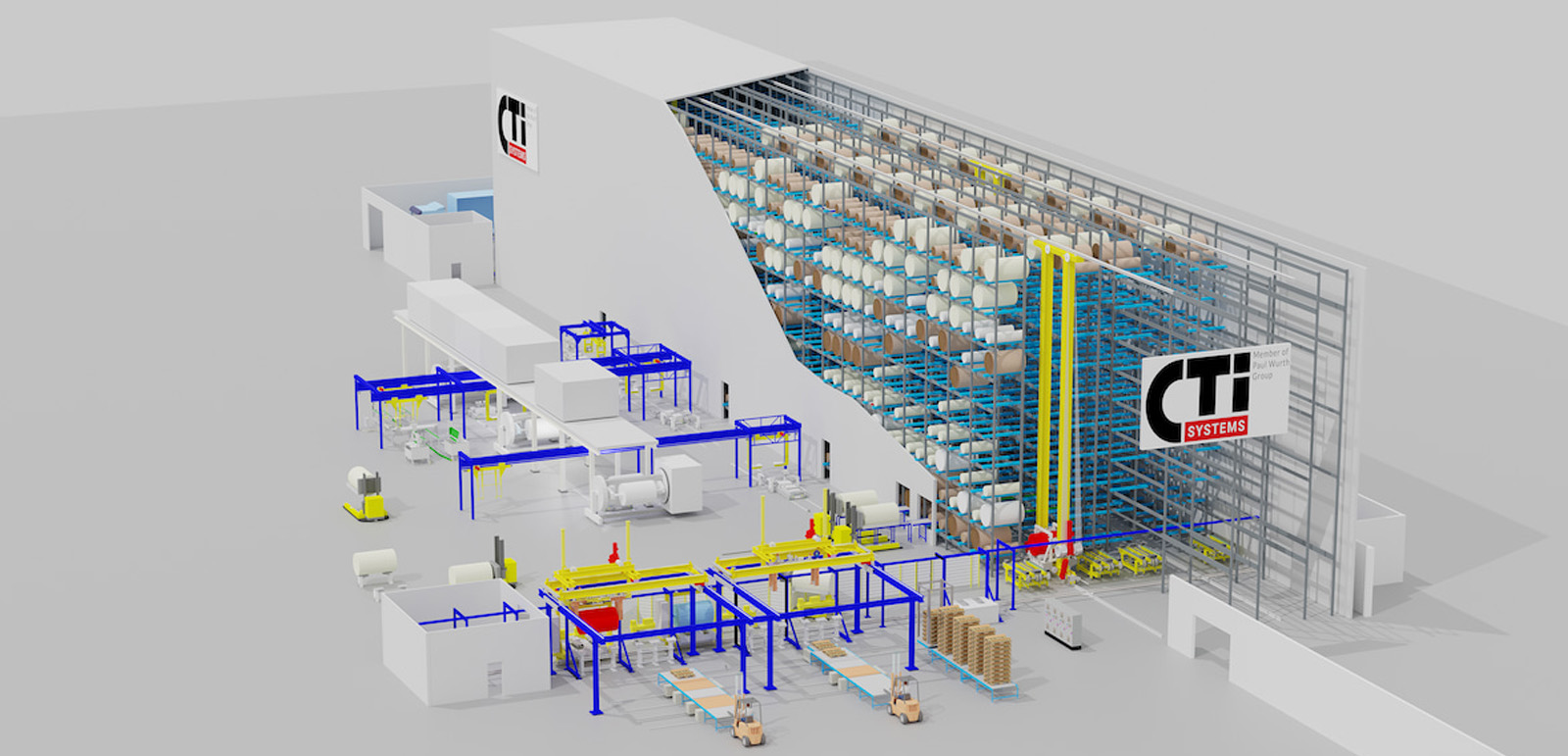

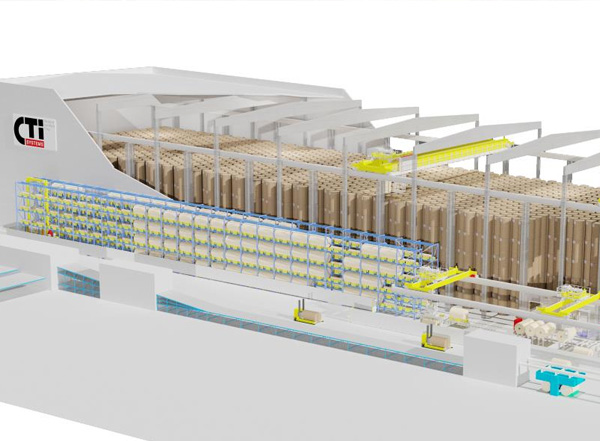

Rollen und Spulen - Papier, Folie und Pappe

- Unternehmen, die Papier-, Folien- oder Kartonrollen herstellen oder verwenden, sind auf fachmännisch konzipierte Lager-, Handhabungs- und Transportsysteme angewiesen. Indem die Intralogistiklösungen von CTI Systems für Rollen und Coils das Potenzial für Produktschäden auf ein absolutes Minimum reduzieren, minimieren sie Abfall und Verluste.

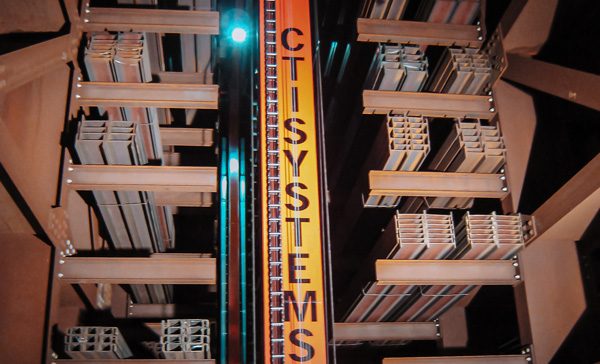

Hochregallager-Systeme

-

Hochregallager werden zwar häufig im Rahmen von Neubauprojekten mit verkleideten Regalen errichtet, können aber auch für den Betrieb in bestehenden Anlagen konzipiert werden. Es können Lösungen entwickelt werden, die sowohl mit den physischen Abmessungen des Kundenstandorts als auch mit den Eigenschaften der dort gelagerten Produkte kompatibel sind. Die Gänge von Hochregallagern werden von Regalbediengeräten bedient, die jeden Lagerplatz oder Kommissionierplatz anfahren und bis zu einer Höhe von 40 Metern arbeiten können.

Hochregallager können - neben anderen Lösungen - mit Waben- oder Kragarmregalen ausgestattet sein. Wabenlager sind eine bewährte Lösung für Standorte, an denen lange Produkte in der Tiefe gelagert werden und ein direkter Zugriff auf das Produkt erforderlich ist. Je nach Produkt kann jedoch auch ein Kragarmregal die beste Lösung sein. Die Kragarme werden mit den aufrechten Teilen der Regalstruktur verbunden, um die erforderlichen Lagerebenen zu schaffen, und ermöglichen so eine einfache Lagerung und Entnahme selbst der komplexesten oder sperrigsten Materialien von fast beliebiger Länge.

Hochregallager werden zwar häufig im Rahmen von Neubauprojekten mit verkleideten Regalen errichtet, können aber auch für den Betrieb in bestehenden Anlagen konzipiert werden. Es können Lösungen entwickelt werden, die sowohl mit den physischen Abmessungen des Kundenstandorts als auch mit den Eigenschaften der dort gelagerten Produkte kompatibel sind. Die Gänge von Hochregallagern werden von Regalbediengeräten bedient, die jeden Lagerplatz oder Kommissionierplatz anfahren und bis zu einer Höhe von 40 Metern arbeiten können.

Hochregallager können - neben anderen Lösungen - mit Waben- oder Kragarmregalen ausgestattet sein. Wabenlager sind eine bewährte Lösung für Standorte, an denen lange Produkte in der Tiefe gelagert werden und ein direkter Zugriff auf das Produkt erforderlich ist. Je nach Produkt kann jedoch auch ein Kragarmregal die beste Lösung sein. Kragarmregale ermöglichen die einfache Ein- und Auslagerung selbst komplexer oder sperriger Materialien von fast beliebiger Länge. Die Kragarme werden mit den aufrechten Teilen der Regalstruktur verbunden, um die erforderlichen Lagerebenen zu schaffen.

Automatisierte Lager- und Bereitstellungssysteme (AS/RS)

-

Die Technologie der automatischen Lager- und Bereitstellungssysteme (AS/RS), die Gegenstände mit einem Gewicht von bis zu 40 Tonnen mit einer Geschwindigkeit von bis zu 20 Metern pro Minute bewegen kann, erhöht die Produktivität und minimiert Fehler bei der Kommissionierung und Einlagerung.

Regalbediengeräte können je nach Tragfähigkeit, Größe des Lagersystems und Art der zu transportierenden Produkte konfiguriert werden. Dank dieser Flexibilität eignet sich die Technologie für eine breite Palette von Anwendungen in vielen verschiedenen Branchen.

Die richtige Materialtransportausrüstung ist von grundlegender Bedeutung für die effiziente Leistung jeder geschäftigen Produktionsanlage.

Gestapelte Lagersysteme

- Da keine Regalkonstruktion erforderlich ist, sind Bodenstapellagerungen eine kosteneffiziente Lösung. Die Ladungen werden einfach auf dem Boden gestapelt - übereinander oder in Kassetten. Je nach Produkt können mit dieser sehr kompakten Lösung Stapelhöhen von 6 oder 7 Etagen erreicht werden - eine Lösung, die vor allem in Einrichtungen mit begrenztem Platzangebot eingesetzt wird. Die Lagerverwaltungssoftware von CTI Systems gewährleistet den Zugriff auf die gewünschte Ladung.

Boden-Lagersysteme

- Wenn die Bodenhöhe eines Gebäudes zu gering ist, um Hochregallagertechnik unterzubringen, kann CTI Systems automatisierte Lagersysteme entwickeln, die Materialien direkt auf dem Boden der Einrichtung lagern. Bodenlagersysteme eignen sich für viele verschiedene Branchen und Produkttypen und werden in der Regel von automatischen Brückenkränen bedient. Jedes CTI-Bodenlagersystem bietet einen schnellen und direkten Zugang und ist auf die Standortbedingungen und die Durchsatzanforderungen der Anwendung abgestimmt.

-

Fahrerlose Transportsysteme (FTS) sind eine hochflexible Lösung für die Lieferung von Bauteilen an Montagelinien oder den Transport von Lagerbeständen innerhalb einer Anlage und werden von Anwendern in verschiedenen Branchen gerne eingesetzt.

Unabhängig davon, ob sie für den Transport schwerer Lasten wie Stahlcoils oder Papierrollen, Flugzeugrümpfe oder Automobilteile eingesetzt werden, können FTS unabhängig arbeiten oder in die komplexesten automatisierten Materialflusssysteme integriert werden.

AGVs bieten dem Anwender eine Vielzahl von Vorteilen. Zum Beispiel:

- Ihre Fähigkeit, rund um die Uhr zu arbeiten, erhöht die Produktivität;

- Sie erhöhen die Sicherheit der Arbeitsumgebung;

- AGVs senken die Betriebskosten und entlasten das Personal in der Werkstatt, so dass es sich auf andere Bereiche des Unternehmens konzentrieren kann.

Boden- und Hängefördersysteme

-

Mit dem umfangreichen Angebot an bodenmontierten Fördersystemen von CTI Systems lassen sich selbst sperrige Lasten schnell und effizient durch eine Produktionsstätte transportieren.

Die Förderlösungen von CTI Systems werden in Pufferlagern in der Vorproduktion, in Produktionslinien sowie in Prüf-, Inbetriebnahme- und Versandbereichen eingesetzt und sind für die Bewältigung komplexester Aufgaben ausgelegt. Die robuste Konstruktion und die hohe Fertigungsqualität aller Komponenten gewährleisten, dass die fördertechnischen Systeme von CTI Systems auch in den rauesten Industrieumgebungen zuverlässig und effektiv arbeiten.

Die von CTI Systems angebotene Fördertechnik umfasst:

- Einschienenbahnen

- Rollenförderer, Schwerlastförderer, Skid-Förderer

- Maßgeschneiderte Kettenförderer

- Hebesysteme

- Drehtische

- Geschlossene Kettenförderer

- Gurtförderer

- Shuttle-Systeme

Brammen und Barrenpakete

Ganz gleich, wie sperrig, schwer oder ungewöhnlich geformt die Gusserzeugnisse auch sein mögen, CTI Systems setzt stets die am besten geeignete Technologie ein, um maßgeschneiderte Lösungen zu entwickeln, die die Lager- und Handhabungsanforderungen jedes einzelnen Herstellers erfüllen.

Hochregallagersysteme

-

Hochregallager werden zwar häufig im Rahmen von Neubauprojekten mit verkleideten Regalen errichtet, können aber auch für den Betrieb in bestehenden Anlagen konzipiert werden. Es können Lösungen entwickelt werden, die sowohl mit den physischen Abmessungen des Kundenstandorts als auch mit den Eigenschaften der dort gelagerten Produkte kompatibel sind. Die Gänge von Hochregallagern werden von Regalbediengeräten bedient, die jeden Lagerplatz oder Kommissionierplatz anfahren und bis zu einer Höhe von 40 Metern arbeiten können.

Hochregallager können - neben anderen Lösungen - mit Waben- oder Kragarmregalen ausgestattet sein. Wabenlager sind eine bewährte Lösung für Standorte, an denen lange Produkte in der Tiefe gelagert werden und ein direkter Zugriff auf das Produkt erforderlich ist. Je nach Produkt kann jedoch auch ein Kragarmregal die beste Lösung sein. Kragarmregale ermöglichen die einfache Ein- und Auslagerung selbst komplexer oder sperriger Materialien von fast beliebiger Länge. Die Kragarme werden mit den aufrechten Teilen der Regalstruktur verbunden, um die erforderlichen Lagerebenen zu schaffen.

Bodenlagerungssysteme

- Wenn die Bodenhöhe eines Gebäudes zu gering ist, um Hochregallagertechnik unterzubringen, kann CTI Systems automatisierte Lagersysteme entwickeln, die Materialien direkt auf dem Boden der Einrichtung lagern. Bodenlagersysteme eignen sich für viele verschiedene Branchen und Produkttypen und werden in der Regel von automatischen Brückenkränen bedient. Jedes CTI-Bodenlagersystem bietet einen schnellen und direkten Zugang und ist auf die Standortbedingungen und die Durchsatzanforderungen der Anwendung abgestimmt.

Flüssigmetalle

- Der Umgang mit heißen flüssigen Metallen birgt viele potenzielle Gefahren. CTI Systems entwickelt Systeme, bei denen die Sicherheit im Vordergrund steht, um das Risiko potenziell kostspieliger Unfälle in der Eisen- und Stahlindustrie zu mindern.

Boden- und Hängefördersystem

-

Mit dem umfangreichen Angebot an bodenmontierten Fördersystemen von CTI Systems lassen sich selbst sperrige Lasten schnell und effizient durch eine Produktionsstätte transportieren.

Die Förderlösungen von CTI Systems werden in Pufferlagern in der Produktionsvorbereitung, in Produktionslinien sowie in Prüf-, Inbetriebnahme- und Versandbereichen eingesetzt und sind für die Bewältigung komplexester Aufgaben ausgelegt. Die robuste Konstruktion und die hohe Fertigungsqualität aller Komponenten gewährleisten, dass die fördertechnischen Systeme von CTI Systems auch in den rauesten Industrieumgebungen zuverlässig und effektiv arbeiten.

Die von CTI Systems angebotene Fördertechnik umfasst:

- Einschienenbahnen

- Rollenförderer, Schwerlastförderer, Skid-Förderer

- Maßgeschneiderte Kettenförderer

- Hebesysteme

- Drehtische

- Geschlossene Kettenförderer

- Gurtförderer

- Shuttle-Systeme

Decken- und Hängekräne

-

In Betrieben mit unterschiedlichen Umschlaganforderungen kann die automatische Krantechnik die optimale Transportlösung darstellen.

Die Kransysteme von CTI übernehmen eine Reihe hochkomplexer Aufgaben, die für die sicheren und effizienten Produktionszyklen einer Reihe von Kunden aus allen Bereichen der verarbeitenden Industrie unerlässlich sind.

Die Kransysteme von CTI Systems sind in der Lage, Lasten mit einem Gewicht von bis zu 65 Tonnen schnell und sicher zu transportieren. Sie können in einen manuellen, halbautomatischen oder vollautomatischen Produktionsprozess integriert werden, während die Greif- und Lastaufnahmesysteme von CTI Systems genau auf die Anforderungen jeder Anwendung und der zu transportierenden Last zugeschnitten sind.

Automatikkrane werden oft auch als Prozesskrane" bezeichnet und können auf der Grundlage von Brückenkran-, Verriegelungs- oder Laufkrankonstruktionen gebaut werden, sind jedoch vollständig in den Produktionsprozess integriert.

Automatikkrane mit SPS-gesteuertem Betrieb sind in der Regel mit einem kundenspezifischen Greifer, Verriegelungssystemen, Indexierungseinheiten oder anderen Vorrichtungen ausgestattet, die der jeweiligen Anwendung entsprechen.

Manipulatoren und andere Handhabungsgeräte

- Eine Reihe von Handhabungsvorrichtungen, mit denen Lasten transportiert, gedreht, gehoben oder gewendet werden können, können geliefert werden, um Materialien und Komponenten präzise und mit maximaler Sicherheit vor Ort zu Produktionsmaschinen, Öfen, Pressen usw. zu transportieren und von dort zu entfernen.

Flugzeugbau und -wartung

- Von der Montage unabhängiger Komponenten bis hin zur effizienten Lagerung von Flugzeugteilen bietet CTI Systems individuelle und flexible Konzepte und Systeme, die dafür sorgen, dass Flugzeuge sicher, wirtschaftlich und möglichst zeitsparend gewartet werden.

Nutzfahrzeuge - Materialfluss, Lackierung und Montage

-

Jeder Hersteller von Nutzfahrzeugen - von Sattelanhängern, Lastkraftwagen, Transportern und Bussen bis hin zu Land- und Baumaschinen - muss sperrige und schwere Bauteile durch das Werk transportieren.

Und da die Notwendigkeit, die Produktionseffizienz zu maximieren, heute wichtiger ist als je zuvor, gelten automatisierte Verarbeitungstechniken, die die Transportzeiten der Komponenten verkürzen und die Produktionskosten senken, als einer der Schlüssel zu einer wettbewerbsfähigen Fahrzeugproduktion.